【連載】圧入機を設計してみよう 第2回

この連載では、「圧入機の設計」をテーマとし、技術士の今井先生に、実際に圧入機を設計~製造するまでに気をつけるべきことやポイントについて連載いただきます。

今回は要素試作の設計から評価までの流れを、具体的な機構のご紹介から、実験を行うところまで詳しく解説いたします。

1.はじめに

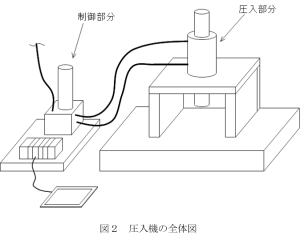

前回、図1に示す設備設計の流れについて説明しました。その後、図2に示す圧入機の設計について課題の確認~アイデア提案・検討(図1の黄色の部分)を行いました。今回は、圧入機の要素試作設計~要素試作・評価(図1の緑の部分)までの流れについて説明します。

2.要素試作設計について

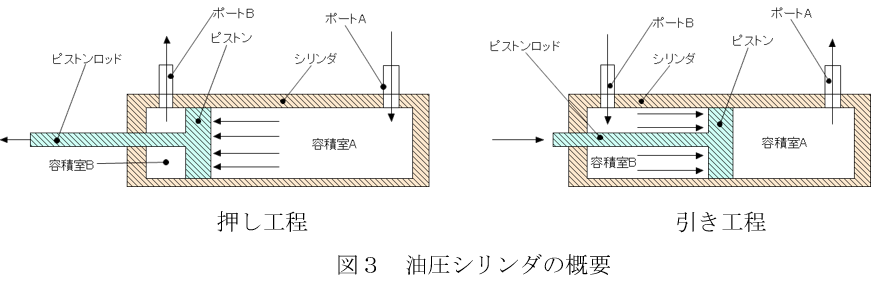

アイデア提案・検討工程で卓上サイズの圧入機では、油圧シリンダを使用する液圧プレス式を選択しました。ここで図3に示す油圧シリンダの構造について説明します。

油圧シリンダは、筒状のシリンダと、シリンダ内にシリンダの軸線方向に沿って移動可能なピストンと、ピストンと一体に形成されたピストンロッドとを備えています。油圧シリンダには、軸線方向においてピストンを挟んだ位置で2つのポート(ポートA、ポートB)が設けられています。ポートA及びポートBは油の流入、または排出が切り替え可能に構成されています。

まず、押し工程について説明します。ポートA側から油を油圧シリンダ内の容積室Aに供給すると、ポートB側から容積室B内の油が排出され、容積室A内の油が増加します。その結果、容積室A内の油がピストンを押圧してピストン及びピストンロッドを図3の左方向に移動させます。この動きを使って部品等の圧入を行います。

次に引き工程について説明します。ピストン及びピストンロッドが左方向に移動した状態で、ポートB側から油を供給すると、ピストン左側に油が供給され、ピストン左側に容積室Bが形成されます。そして、ポートB側から油の供給を続けると、ポートA側から容積室A内の油が排出され、ピストンが容積室B内の油で押圧されます。その結果、ピストン及びピストンロッドが図3の右方向に移動します。

したがって、ポートAに油を供給した場合はピストンロッドを進出させる方向に移動させ、ポートBに油を供給した場合はピストンロッドを退避させる方向に移動させることができます。つまり、容積室A又は容積室Bに油を供給することでピストンロッドをシリンダの軸線方向に任意に移動させることができます。

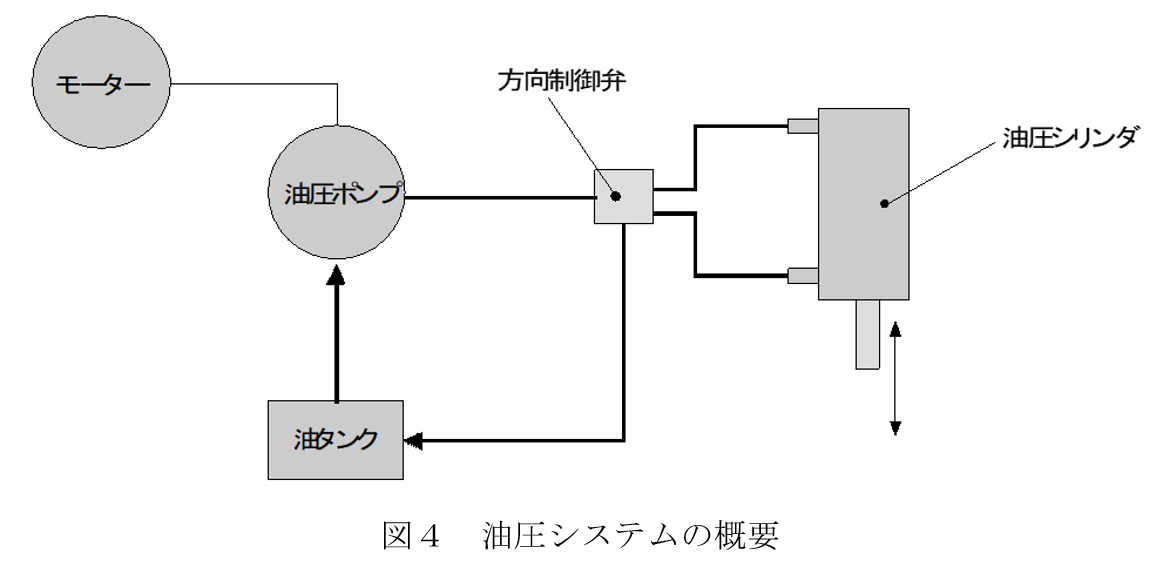

したがって、油圧ピストンを圧入手段として使用するには油圧シリンダ内に油を送り込む油圧ポンプと、油圧ポンプを駆動する駆動モーターと、油圧ポンプから送られる油を任意にポートA又はポートBに切り替えて供給する切換えバルブとが必要になります。

図4に油圧システムの概要を示します。

油圧システムとしては単純な構成です。油圧ポンプをモーターの動力で駆動し、油タンクの油を油圧ポンプで方向制御弁を介して油圧シリンダに供給する構成です。そして、油圧シリンダのピストンロッドにより部品の圧入を行います。また、図4には記載していませんが、圧入を行うには、圧入力を測定する圧力計やピストンロッドの位置を検出する位置検出センサー等も必要になります。

この構成で要素試作の許可を取るために上司に説明を行います。結果として、要素設計のやり直しを命じられました。やり直しの理由として、油圧ポンプ及び駆動用のモーターを使用した場合の振動、騒音を検討したか、さらに予算の問題を提示されました。その際、動力として電源及び工場内の圧縮空気を有効に活用するよう指示を受けました。

上記指示を踏まえて圧入システムについて再検討を行います。油圧ポンプの代わりに、工場の圧縮空気を使用すべく空圧機器を使って油圧シリンダに油を供給する構成を検討します。構造的に複雑になる可能性が高いので、インターネットを用いて空圧を油圧に変換するユニットがないか確認します。一から自分で設計することも可能ですが、納期やコストを考えた場合、ユニット化されているものを購入して組み合わせるのも一つの手です。

インターネットを検索したところ、ある企業の製品が目に留まりました。空気圧を油圧に変換するシステムです。さらにその企業では、油圧シリンダを使用した圧入管理システムも販売していました。早速、これらのシステムを組み合わせて、必要とする油圧システムを構築できるかを検討します。

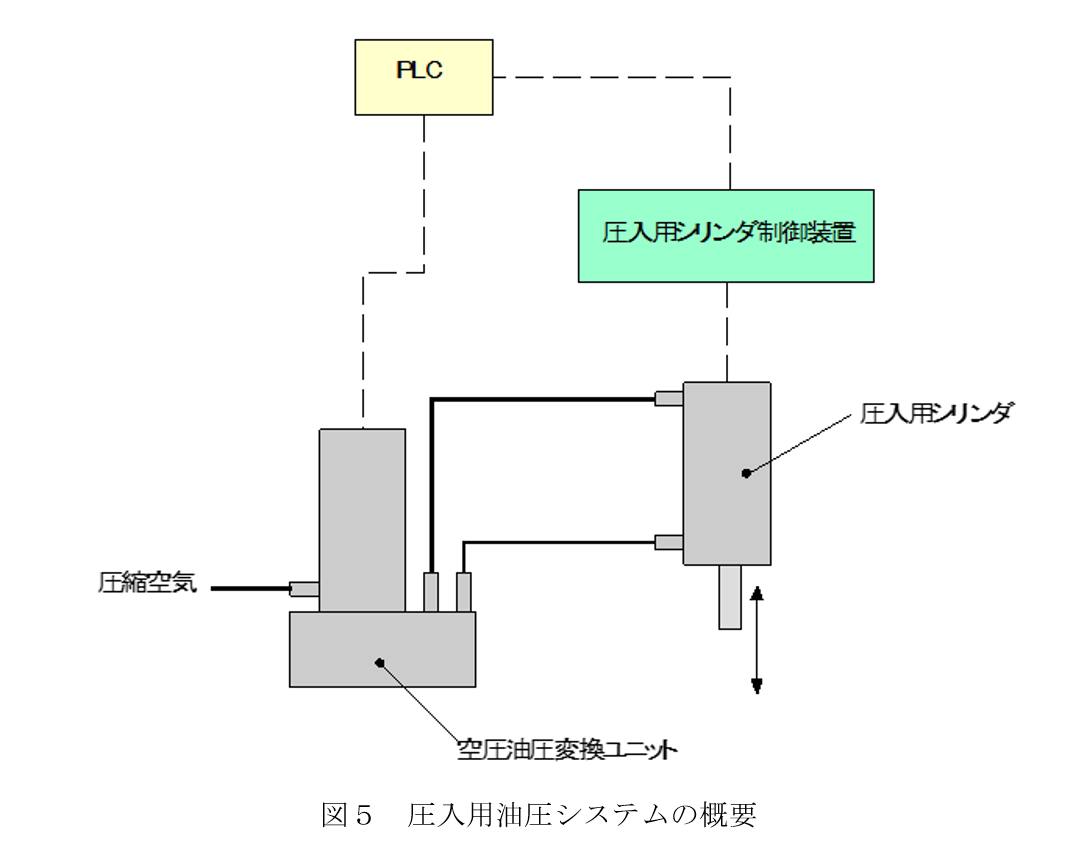

再度、検討した圧入用の油圧システムの概要を図5に示します。

図5に示すように空圧油圧変換ユニットと、圧入用シリンダ及び圧入用シリンダ制御装置からなる圧入管理システムと、PLCを組み合わせることで圧入用の油圧システムをシンプルに構成することができます。

これにより、油圧ポンプ及び油圧ポンプを駆動するモーターを使用せずに済みます。また、空圧油圧変換ユニットは、工場内の圧縮空気を使ってユニット内の油タンクから圧入用シリンダに油を送り込むことができ、方向制御弁も内蔵されています。これにより、PLCで制御することで、圧入用シリンダを比較的容易に制御することができます。

ここで、圧入管理システムには荷重センサーで荷重を測定し荷重を管理するものと、位置検出センサーでピストンロッドの位置を検出してピストンロッドの位置を管理するものの2つがありました。どちらかを選定しなければなりません。

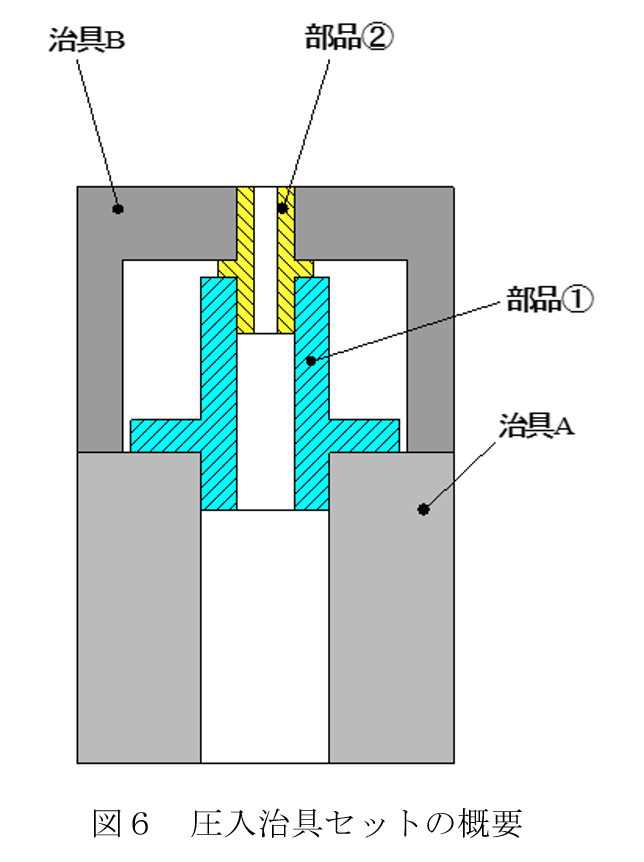

そこで、圧入工程ではどのように圧入力と寸法精度を管理しているかを再確認しておきます。圧入工程では、図6に示すような圧入治具セットを使って作業しています。

圧入治具セットは、治具Aにセットした部品①に部品②をセットし、部品②に治具Bをセットしてハンドプレスで治具Bを押圧して部品②を部品①に圧入する構成です。この構成では、治具Aに対して治具Bをハンドプレスで突き当てた状態にすると、部品①に対して部品②は所定の寸法精度で圧入されます。

つまり、治具A及び治具Bで部品①及び部品②の圧入時の寸法精度を管理しています。

さらに、圧入治具セットでは、治具Aを共通としつつ、治具Bを別の治具、たとえば不図示の治具Cや治具Dに交換することで、圧入時の所定寸法精度が異なる様々な部品の圧入作業に対応するように構成されています。

したがって、部品の圧入作業における所定の寸法精度は、圧入治具セットで保証されています。これにより、圧入管理システムには、位置検出ではなく、圧入力を管理できる荷重センサー付きのものを選択します。

図5に示す構成で再度、上司に提案したところ、構成等について了承を得られ、要素試作・評価に進んでもよいとの指示をもらったので、次のステップに移行します。

3.要素試作・評価について

次に、圧入シリンダを使用して所定の寸法及び所定の圧入力で圧入が可能かを確認する必要があります。

圧入管理システム及び空圧油圧変換ユニットについては、扱っている企業に問い合わせたところ、デモ機をお借りすることができました(尚、現在デモ機をお借りすることができるかは当時と状況が変わっていますので不明です)。

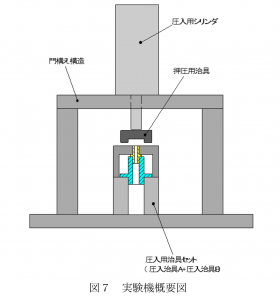

実験用のPLCを準備すれば、図5に示した圧入用油圧システムを構成できそうです。したがって、図7に示すように簡単な圧入実験装置を組み立てました。構造的には実機にも採用予定の門構え構造としました。

門構え構造は、社内にあった板厚8mmのS45C材で作成しました。本来なら圧入力に対して変形量を見極めたうえで板厚を決定するべきですが、板厚は詳細設計で決定するとして、とりあえず圧入実験を行うべく実験装置を組み立てます。

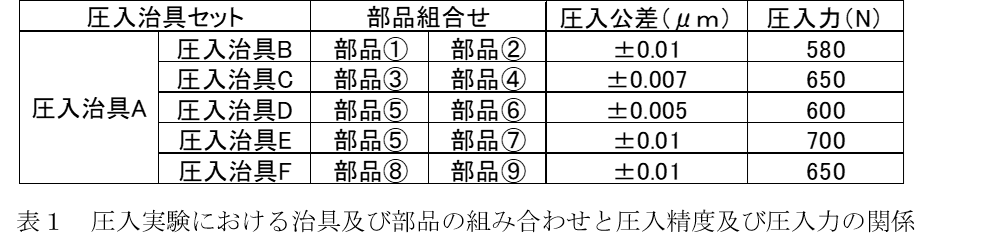

表1は、圧入治具セットを使って圧入する部品の組み合わせと各組合せにおける部品の圧入精度及び圧入力を示しています。表1より、圧入力については最大で700N必要であることがわかります。

今回、実験で使用する圧入用シリンダは、最大1000Nまで検出可能なモデルを使用しました。

この実験装置及び圧入用治具セットを使用して実際の圧入実験を行います。各組合せにおいて10個ずつ圧入を行い、それぞれの結果を確認しました。

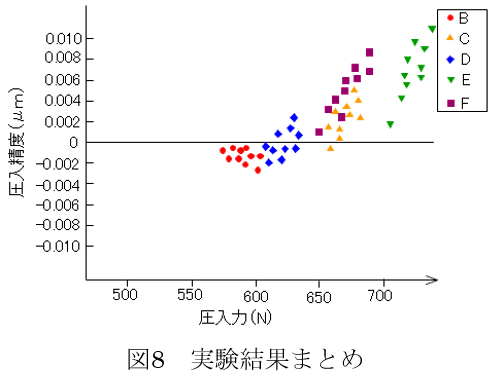

圧入治具A及び圧入治具Bを使用して部品①に部品②を圧入した場合、圧入精度は0~-4μmであり、圧入力は約580KN~600KNでした。これは、十分に圧入公差を満たしており、圧入力も規定値以上であり問題ないと言えます。

次に、治具Cを使用して部品③に部品④を圧入した場合、圧入精度は5μm~-1μmであり、圧入力は約660KN~680KNでした。公差に対して若干上寄りにありますが公差内に入っており、圧入力も規定値を満たしています。

治具Dを使用して部品⑤に部品⑥を圧入した場合、圧入精度は3μm~-2μmであり、圧入力は約610KN~640KNでした。公差に対してあまり実力がないことがわかります。一方、圧入力は規定値を満たしています。

治具Eを使用して部品⑤に部品⑦を圧入した場合、圧入精度は1μm~11μmであり、公差を超えるものがありました。圧入力は約710KN~760KNでした。圧入力は規定値を満たしています。

治具Fを使用して部品⑧に部品⑨を圧入した場合、圧入精度は1μm~8μmであり、圧入力は約650KN~690KNでした。公差に対してあまり実力がないことがわかります。一方、圧入力は規定値を満たしています。

図8のグラフを見ると、圧入力が増大するとともに圧入精度が+寄り、つまり圧入する側の部品が圧入される側の部品に対して規定通りに圧入できていない傾向にあることがわかります。

これは、実験に使用した鋼材の厚みが8mmしかなく、両端固定/集中荷重の条件で撓み量を計算した場合、700Nの荷重が掛かった場合、約20μm撓むためです。荷重が大きくなれば、油圧シリンダの力に負けて板材が上方に撓むため、力が逃げて圧入量が不足することになります。

しかしながら、この点については実験を行う前の確認計算で確認してあったので、予想はしていました。したがって、十分な板厚で油圧シリンダを支持すれば、撓み量が減少し、規定通りに圧入することができると考えられます。

実験で使用した板厚8mmでもおおむね圧入は可能でしたので、概ね要素設計で検討したことについて実験で裏付けが取れました。

以後の詳細設計では、梁の計算だけでなくCAE等も使用して解析を行い、圧入量の精度が公差に対して十分に実力を持つように油圧シリンダを支持する板厚を決定します。

4.おわりに

今回、要素設計において、幸いユニット化された製品を発見することができ、それを使用することで、要素設計に掛かる時間を短縮することができました。

最近では、各機能毎にユニット化された製品が多く、これらを適切に組み合わせて使用することで機械設計の効率を高めることができます。

次回は、圧入機全般の基本レイアウト、詳細設計等について説明します。

|

やなか技術士事務所 今井 誠 *いまい まこと:1999年千葉工業大学大学院工学研究科精密機械工学専攻修了。日本電産株式会社でハードディスク用スピンドルモーター開発、2002年オグラ宝石精機工業株式会社で加工技術及び社内設備の開発に従事する。2008年に技術士(機械部門)を取得し、都内特許事務所勤務する。2020年4月にやなか技術士事務所を開業。放電加工やAM(付加製造)を中心に、加工技術の「困りごと」に対応している。 URL:https://www.yanaka-proengineer.com Twitter:@HPcfc4aTx6uYPAp やなかの技術士で日々、放電加工や3Dプリンティング技術、デジタルものづくりについてつぶやいています。 |

|