部品設計をするときに知っておきたい機械加工の基礎知識 第1回 切削加工 旋盤編

目次

1.はじめに

多くの技術者にとって、加工技術の基礎について学ぶというのは今更感があると思います。しかしながら、新入社員研修等を行っていると年々大学で旋盤やフライス盤等の工作機械を使ったことがある、加工の経験があるという若手社員が減少してきていることを痛感します。最近では大学での年次取得履修数が減っていることで、大学の授業は講義中心になってきており、実際の工作機械を使用した演習が減少しています。つまり、大学の工学部を卒業しても加工の知識・経験が乏しくなっています。これから数回にわたって部品等を設計するために必要な加工の知識や勘所を説明していきます。

2.設計と加工・計測の関係

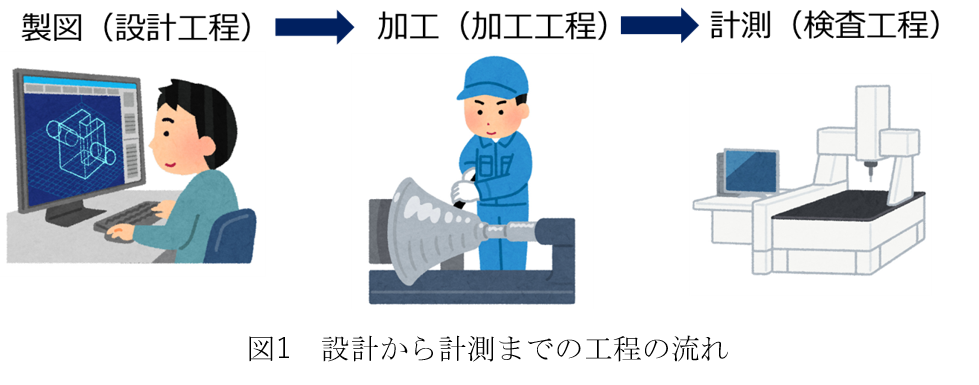

設計者が部品等を設計するのに加工の知識を必要とするのは何故でしょうか?図1に示すように、設計者は設計した部品を図面化します。加工工程の作業者はその図面を確認しながら加工し、検査工程の作業者は図面を見ながら加工された部品を検査(計測)します。設計者に十分な加工知識がない場合、加工困難な形状や部位を知らずに設計してしまい、それが図面に反映されます。その結果、加工工程で部品を加工できない、あるいは高コストな加工になることがあります。したがって、設計者には、図面にコストや加工可能な形状を反映させるべく加工の知識が必要となるのです。

3.切削加工の基礎知識

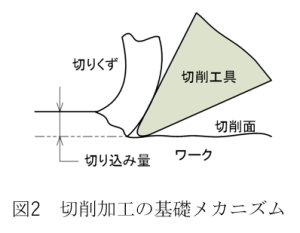

切削加工とは、図2に示すように円筒状あるいはブロック状のワーク(金属や樹脂材料)をバイトやエンドミル、ドリルなどの切削工具を用いてその表面を削り取り、希望する形状・寸法に加工する方法のことです。

切削加工とは、図2に示すように円筒状あるいはブロック状のワーク(金属や樹脂材料)をバイトやエンドミル、ドリルなどの切削工具を用いてその表面を削り取り、希望する形状・寸法に加工する方法のことです。

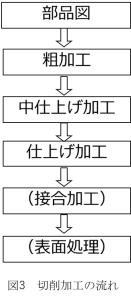

図3を参照して、切削加工の流れを説明します。

まず、最初の工程は粗加工です。この工程では、ワークを大雑把に削って所要の形状に近づけます。粗加工では図面の形状に近づけることが優先されるので、1回の加工量(工具の送り量)を0.2㎜~0.3㎜程度に設定します。粗加工では加工量も大きいので、表面の精度は算術平均粗さRaで25μm程度に仕上がります。

次に中仕上げ加工を行います。一般的に仕上げ加工の前準備として行います。通常、仕上げ加工のために仕上げ代を0.02㎜~0.1㎜程度残して加工します。

1回の加工量は、粗加工よりも小さくするとともに加工の際の工具の送り速度も粗加工より遅くします。表面の精度は算術平均粗さRaで6.3μm程度に仕上がります。

1回の加工量は、粗加工よりも小さくするとともに加工の際の工具の送り速度も粗加工より遅くします。表面の精度は算術平均粗さRaで6.3μm程度に仕上がります。

最後に仕上げ加工を行います。仕上げ加工では1回の加工量を0.05㎜以下に落として、送り量もさらに遅くしてゆっくりと仕上げていきます。表面の精度は算術平均粗さRaで1.6μm~3.2μm程度に仕上がります。尚、図面において表面粗さが指定されている場合は、仕上げ面の表面粗さが指定された表面粗さ以下になるように適宜加工条件を設定して仕上げを行います。

切削加工そのものは仕上げ加工で終了です。しかしながら、ワークが金属材料である場合、表面を切削したままにすると酸化してしまうので、表面処理が必要となります。表面処理は、焼き入れ焼き戻し、浸炭処理、めっきなど、ワークの材質に合わせた処理を選択して行います。

4.旋盤加工の基礎知識

旋盤加工とは、図4に示す旋盤という工作機械を用いて行う加工です。具体的には図5に示すチャックに円筒状のワークをセットして回転させ、刃物(バイト)で切削加工を行います。

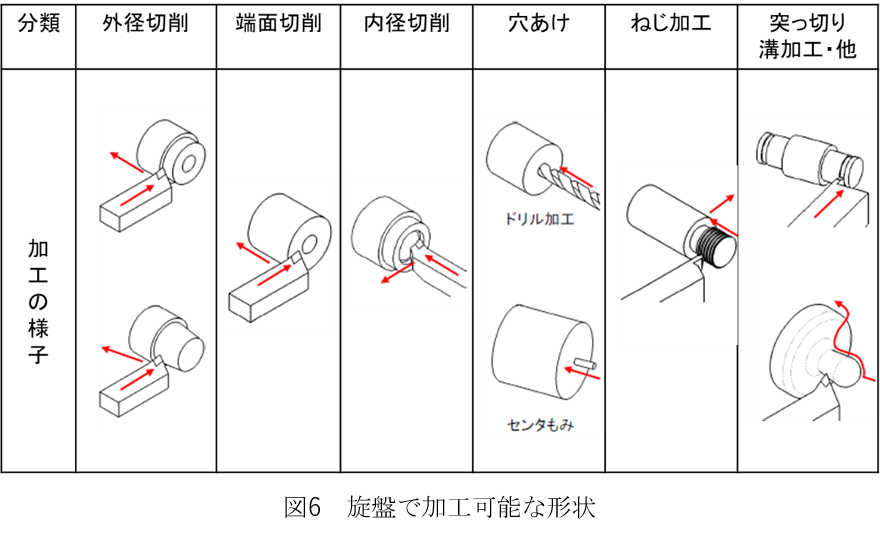

旋盤加工では、図6に示すようにワークの外周面を切削するだけでなく、ワークの端面や内周面、穴あけ加工、ねじ加工、溝加工など多岐に渡る加工を行うことができます。

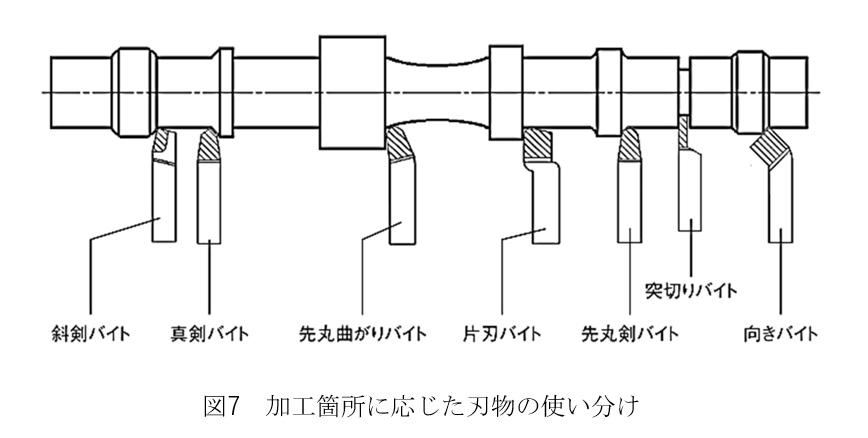

旋盤加工では、図7に示すように加工部位に応じて刃物(バイト)を使い分けて加工します。これらの刃物は、従来旋盤作業の加工者が必要に応じて刃物を研ぎだして作成していました。そのため、旋盤作業の加工者には自ら刃物を研ぎだせる熟練度が必要でした。そこで、刃物の研ぎ出しをしなくても旋盤加工ができるように開発されたのが図8に示すスローアウェイチップです。

スローアウェイチップは三角形の形をしており、その頂点に刃が形成されています。つまり、チップ1個につき刃が3か所形成されています。1か所の刃の切れ味が落ちた場合、120°回転させて使用することで切れ味を常に保つことができます。スローアウェイチップを工具として使用することで、ベテラン職人でなくとも一定の加工精度が出せます。このスローアウェイチップは様々な材質のものが販売されており、ワークの材質に合わせて選択することが可能です。

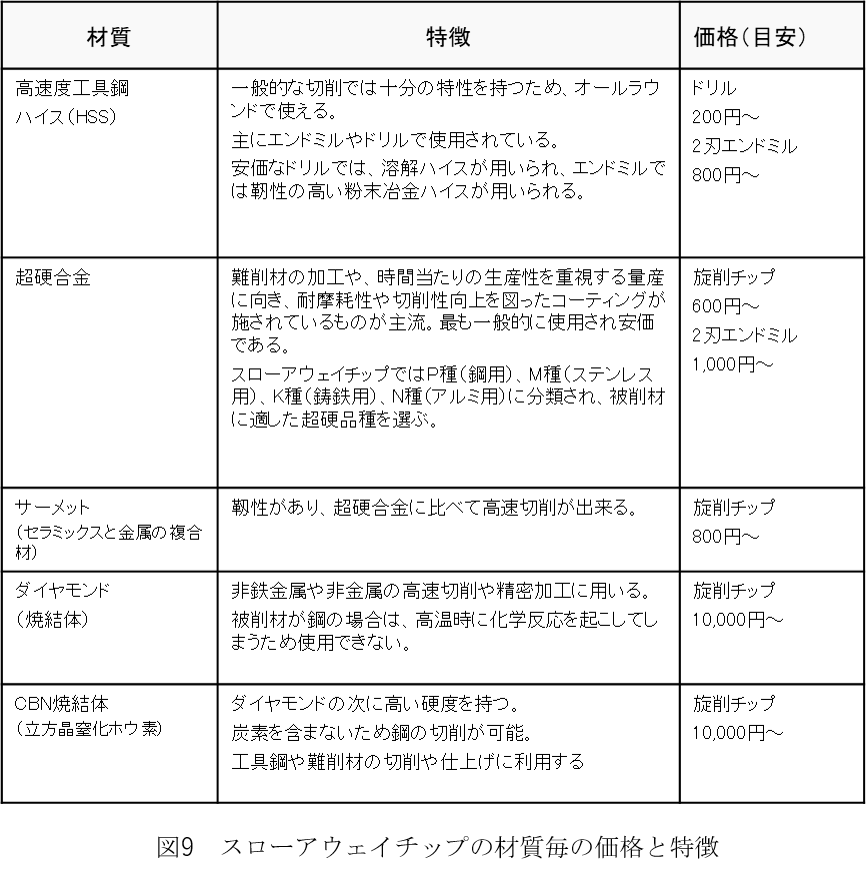

図9にスローアウェイチップの材質毎の価格と特徴をまとめたものを示します。

図9に示すように旋盤用のスローアウェイチップで最も使用されているのが超硬合金になります。金属切削に使用されるチップの約80%程度を占めています。この理由は超硬合金が硬さと粘り強さの両方を備えているからです。一般的に価格は¥600程度で、その他の材質よりも価格が安いため、一般的な金属の切削加工で使用する頻度が高くなります。

サーメットは鉄との親和性が低いので鉄系材料を切削する際、構成刃先が出来にくく高速切削が可能です。但し、衝撃に弱く欠けやすい点に注意が必要です。

ダイヤモンドは超硬合金に比べて構成刃先を形成しにくく、刃先寿命も超硬合金の10倍以上であり、長期間にわたって安定した加工精度を得ることができます。ダイヤモンドを使用する材料としてはアルミニウム合金などの非鉄金属かつ軟質材料が向いています。

CBN焼結体はダイヤモンドよりも耐熱性に優れており、焼き入れ鋼や鋳鉄等の高硬度材料の高速切削に向いています。一方で軟質材料の加工に用いると摩耗が大きくなります。ただ、ダイヤモンド、CBN焼結体は工具の価格が高く、コスト的に超硬合金やサーメットとの差別化を図るのが難しいのが現状です。

5.旋盤加工品の設計ポイント

1)軸部品を加工する際のポイント

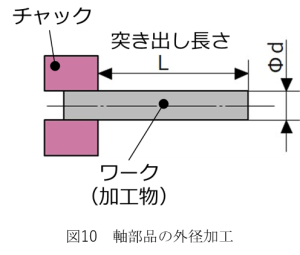

旋盤ではワーク(円筒状部材)の左端部をチャックで把持した状態でワークを回転させます。そして、ワークの

右端部から刃物(バイト)を接触させて加工していきます。

図10に示すように、旋盤ではワークの左端部のみを把持しているので、ワークは片持ち梁状態と言えます。この状態で、ワークの右端部に刃物を当てて切削加工を行うと、ワークの右端部に切削抵抗が掛かり、ワークの右端部は刃物と反対側に逃げようとします。このため、チャックからワークの突き出し長さが大きくなると、切削抵抗に対して逃げ量が大きくなります。これにより、加工する際にワークにびびりや逃げが発生し、加工精度の低下が生じます。このため、突き出し長さがワークの直径の3倍を超える場合には、加工精度の低下を抑制するために心押台(センタ)を使用します。心押台によりワークの右端部を保持して、ワークを両持ち状態とすることで刃物からワークが逃げることを抑制して加工を行います。

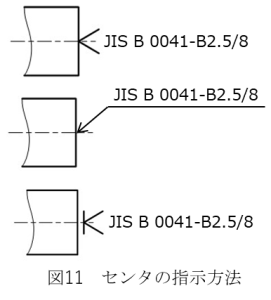

したがって、軸部品の長さが長い製品を製作する場合には、予め部品図にセンタを使用して加工することを指示することが望ましいです。

具体的には、図11に示すように、軸の右端部側にセンタ穴の指示をします。図11の一番上がワークにセンタ穴を残す場合の指示、真ん中がワークにセンタ穴を残してもよい場合、一番下がワークにセンタ穴を残してはならない指示になります。

一般的に試作品や社内で使用する物等、見栄えを気にしないものに関してはセンタ穴を残すようにします。センタ穴を残さない選択をすると、センタ穴が設けられた分だけ材料を切り落とさなければならず、材料を無駄にしてしまうからです。

2)軸部品の外径部分を加工する際のポイント

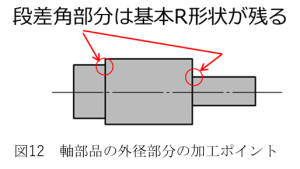

図12に示すように軸部品の段差部分の角部分には 基本R形状が残ります。

図12に示すように軸部品の段差部分の角部分には 基本R形状が残ります。

これは図8に示したスローアウェイチップの頂点部分を見てもらうと分かりますが、頂点部分には刃の耐久性を向上させるためにRが付いています。このため、スローアウェイチップで加工した場合、角部分には微小なR形状が残ります。

嵌め合いなどで2つの部品を組み合わせる場合には、相手部品側の対応する部位をC面取りするなどして干渉を回避する必要があります。R形状を残さない場合には、段差部の端面に溝を付けてR形状をなくす逃げや、先端が鋭い剣先バイトなどで角の部分に切り込みを入れてR形状をなくす工夫が必要となります。

3)軸部品の内径加工する際のポイント

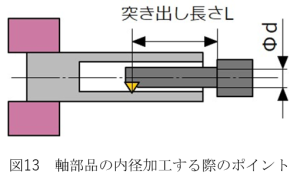

図13に示すようにワークの内径を加工する場合、気を付けなければならない点として内径(穴ぐり)バイトの

図13に示すようにワークの内径を加工する場合、気を付けなければならない点として内径(穴ぐり)バイトの

突き出し長さがあります。内径バイトは図13のように片持ち梁状態で加工を行うことになります。加えて1)で説明したようにワークの方も片持ち梁状態で加工されます。

その結果、ワーク及び工具の双方が片持ち梁状態であるので、外径を切削するよりも内径を削る方が加工精度を出すのが困難です。一般的には内径バイトの突き出し長さがシャンク径の3倍以上になると逃げやびびりが発生し易くなり加工精度が低下します。内径加工の場合は、センタ等の加工精度の低下を抑制する対処方法がないので、精度の必要な部位の長さを入口からシャンク径の3倍以下にするような工夫が必要となります。

4)外径にねじ加工を行う際のポイント

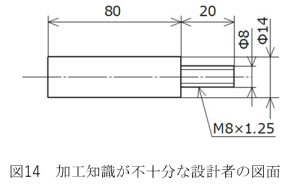

図14は加工知識が不十分な設計者が描きがちな図面です。この図面では、2)で説明した段差部にR形状が付くことを考慮していません。このため、この図面を受け取った旋盤加工の作業者は、設計者に加工部位の形状の変更等の提案や確認を行う手間が生じ、ひいてはコストアップ要因となります。

図14は加工知識が不十分な設計者が描きがちな図面です。この図面では、2)で説明した段差部にR形状が付くことを考慮していません。このため、この図面を受け取った旋盤加工の作業者は、設計者に加工部位の形状の変更等の提案や確認を行う手間が生じ、ひいてはコストアップ要因となります。

では、今まで説明してきた旋盤加工の加工知識を活かして、この図面を修正するにはどうすべきでしょうか?

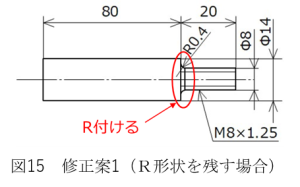

修正案としては2点提案できます。1つ目の修正案は段差部にR形状が付くことを考慮しスローアウェイチップで加工できるようにRの大きさを指示します。

この方法であれば、ワークの外径をスローアウェイチップで加工し、その後外径部分におねじ加工を行うことができます。しかしながらこの方法では、段差部側に不完全ねじ部ができてしまい、必要なねじの長さを確保できない場合があります。また、この方法だと、このねじと螺合する相手側部品にC面等の加工をして干渉をさける工夫が必要となります。

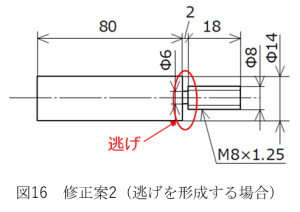

2つ目の修正案は、図16に示すように、段差部の端部に溝加工を行うことで、段差部の端部に逃げを設けてねじ部に不完全ねじ部を作成しない方法です。

この方法であれば、このねじと螺合する相手側部品にC面等の加工をしなくてもすみます。

5)長尺部品におけるコストダウンを意識した設計

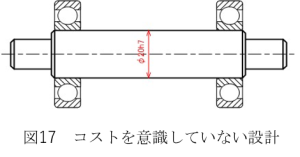

軸部品の多くが回転軸として使用されます。図17に示すように軸部品の両端部は一般的に軸受で保持されて軸の回転精度を保証します。このような軸部品を加工する場合、多くの設計者がやりがちなのが、図17に示すように軸受の保持部分と同径部位の全長に渡って加工精度を要求することです。

軸部品の多くが回転軸として使用されます。図17に示すように軸部品の両端部は一般的に軸受で保持されて軸の回転精度を保証します。このような軸部品を加工する場合、多くの設計者がやりがちなのが、図17に示すように軸受の保持部分と同径部位の全長に渡って加工精度を要求することです。

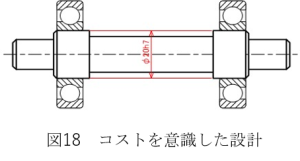

図18を見てもらえばわかるように加工精度が必要な部分は軸受と嵌め合う部分のみとなります。つまり軸方向において2つの軸受間の部位は過剰な加工精度となります。したがって、図18に示すように軸方向において軸受と嵌め合わない部位については、あえて径を変えるなどして加工精度を普通許容差とすることで加工がやり易くなり、コストも低減することが可能です。

このように加工の知識を活かして一工夫することでコストダウンや生産性を考慮した設計を行うことが出来、ひいては部品のコストダウンを図ることができます。

次回は切削加工の第2回としてフライス盤加工について説明します。

|

株式会社リッジリフト 〔略歴〕 |

|