【連載】一流の技術者へのステップアップ講座(第六回 自動制御の基礎を学ぼう。)

この連載では、一流の技術者へのステップアップを目標に、技術士の春山先生による生産設備の自動化開発についてポイントや流れを解説いただきます。

今回は、「自動制御の基礎を学ぼう。」をテーマに、機械系の技術者の方も押さえておきたい電気系の知識である自動制御について解説します。

以下の前回記事をあわせてお読みいただくとより理解が深まりますので、ぜひご覧ください。

|

一流の技術者へのステップアップ講座 第2回 フロントローディングでコンカレントな自動化ライン開発その1 第3回 フロントローディングでコンカレントな自動化ライン開発その2 第4回 機械は設定された座標に精度よく動きます。ルーズな位置決めは失敗の素! 第6回 自動制御の基礎を学ぼう。←イマココ! |

1.はじめに

自動機・設備・ラインの開発に当たっては機械系の技術者と電気系の技術者が協力して進めていくことが一般的です。

ここで私は機械系の技術者ですが、締結要素や伝動要素、密封要素などいわゆる機械要素のみに詳しければ充分でしょうか。

昔はそれでもよかったのかもしれません。しかし現代では例えばカムに代わってサーボが選ばれることも多いように電気や制御の要素もある程度は理解しておく必要があります。

そこで今回は自動制御の基本について見ていきたいと思います。

2.自動制御1シーケンス制御

あらかじめ決められた手順に従って自動で処理を進める制御です。代表例としてはPLCを使ったラダープログラムによるシーケンス処理があります。

生産技術系のお仕事をされていたり設備設計をされている方には割となじみがあると思いますがラダープログラムについて確認していきたいと思います。

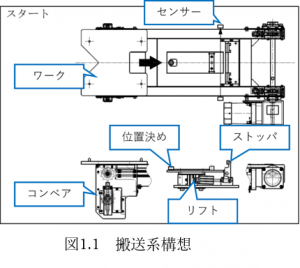

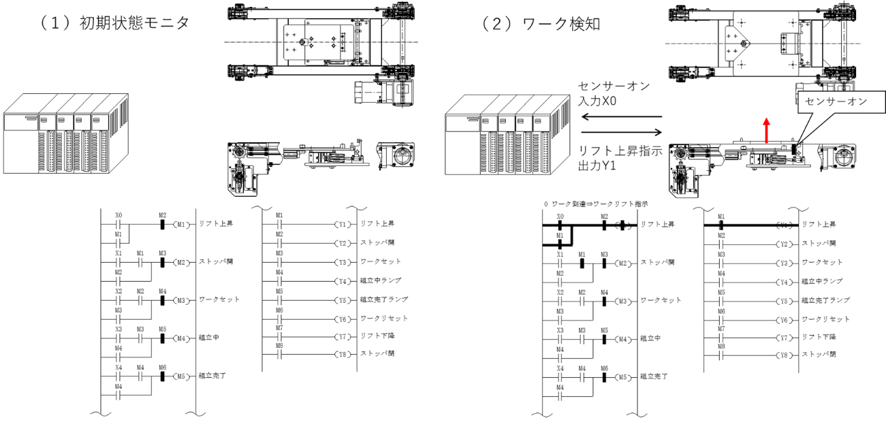

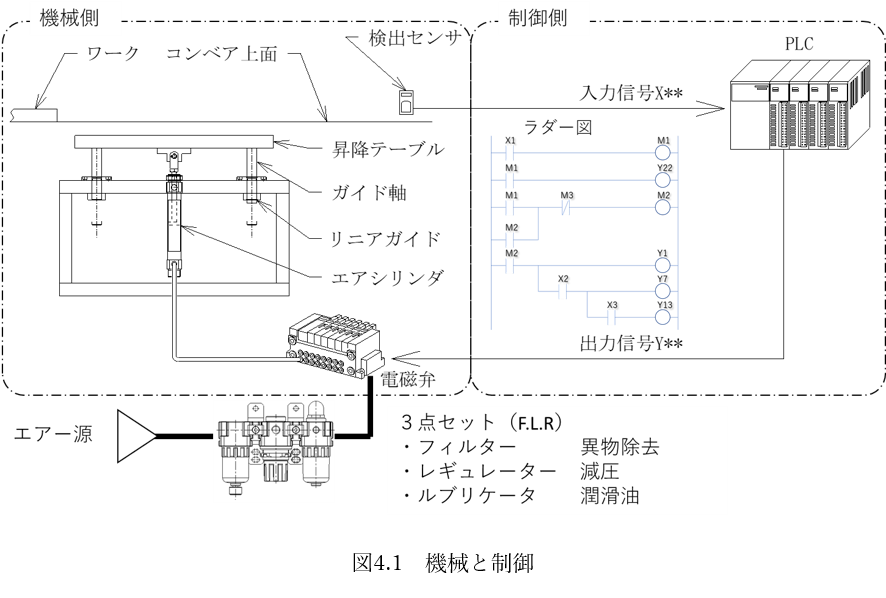

図1.1に示すような構想の搬送系で、

・コンベア上を流れてきたワークがストッパーで停止する。

・光電センサーでワークを検知する。

(*センサーに関しては第5回記事を参照ください。)

・ワークをリフトしてコンベアと縁切りをする。

・ワークを位置決めをしてワークをセットする。

(*位置決めに関しては第4回記事を参照ください。)

・ワークセット完了したらロボットが組立作業を行う。

という流れの動きを考えます。

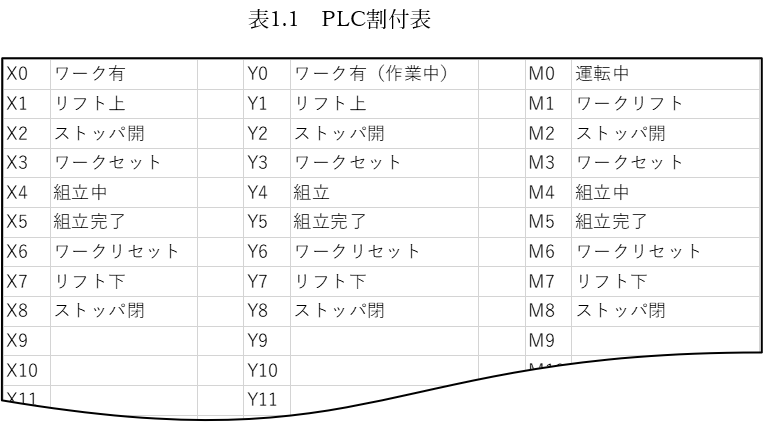

このときのPLCラダープログラム例を図1.2に示し、ワーク検知からワークセットまでの流れを見ていきます。*このラダー例はあくまで動きをイメージするためのものです。

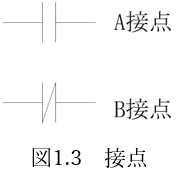

ラダーで使用されるX**はPLCへの入力信号を表し、Y**はPLCからの出力信号を表します。M**はプログラム内で使用される接点を表します。**は通し番号を表し、X・Y・Mそれぞれの割り当てを表1.1に示します。

表から、X0は「ワーク有」となっています。つまりワーク検知のセンサーの状態が割り当てられています。X1はリフト上昇。リフト上位置を何らかの方法、例えばシリンダーで上昇させているのであればシリンダーのオートスイッチを使用するなど、で検知することが割り当てられています。

[補足1]入力に対する応答

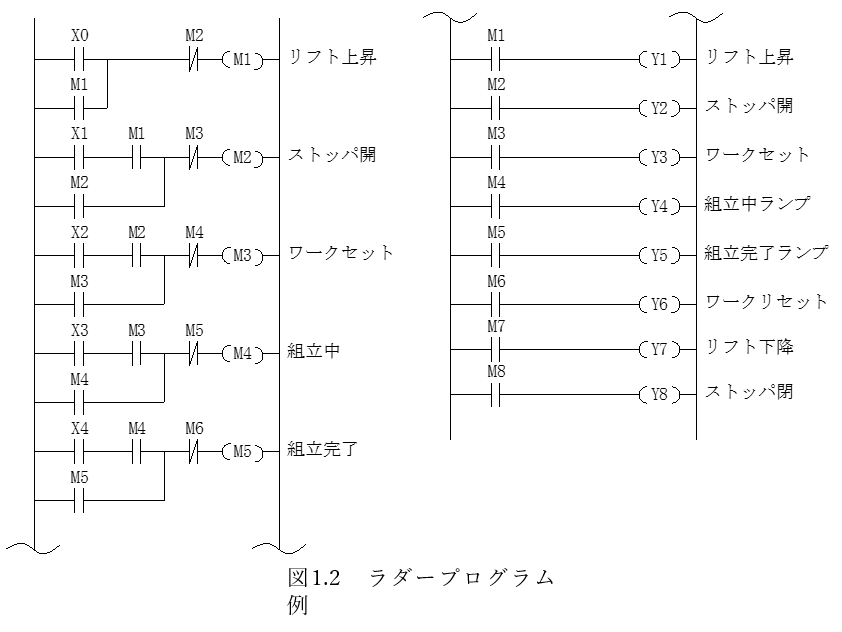

入力に対する応答にはA接点とB接点があります。A接点は入力信号が入ってくれば繋がる接点。B接点は入力信号が入ってくれば切れる接点です。それぞれ図1.3のように表記します。

それではリフト上昇からワークセットまでの流れを見ていきます。

(1)初期状態

初期状態ではB接点が全てオン、他が全てオフ状態となります。

(2)ワーク検知

ワークがコンベア上を流れてきてセンサーが反応したらX0(A)がオンになり、それによってM1(A)がオンになります。M1(A)がオンになると、Y1が出力されてそれを受けた機械側がリフトを上昇させるように動きます。

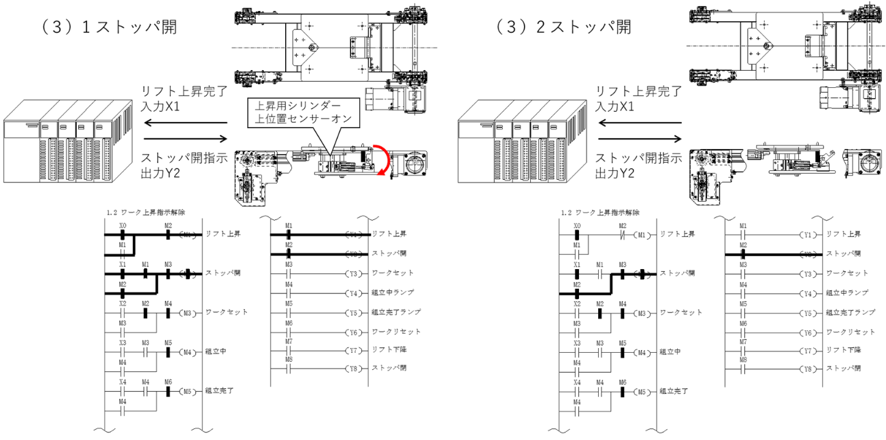

(3)1 ストッパ開

ラダープログラムは上から順にスキャンして実行されるため、リフト上昇が完了してX1(A)がオンになった瞬間はリフト上昇Y1とストッパ開Y2の出力が同時に出ることになります。

(3)2 ストッパ開

ラダーのスキャンが進めばM2(B)がオフになり、つづいてM1(A)がオフになります。

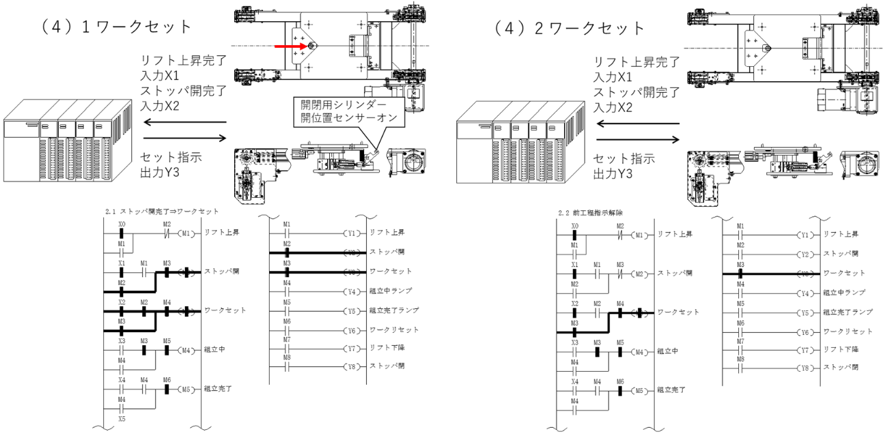

(4)1 ワークセット

1つ前のステップと同様、ストッパ開完了信号X2(A)が入力された瞬間はストッパ開Y2とワークセットY3が同時に出力することになります。

(4)2 ワークセット

これも1つ前のステップと同様、ラダーのスキャンが進めばM3(B)がオフになり、つづいてM2(A)がオフになります。

ワークセットが完了すれば後は同様に、ロボットによる組立、組立完了後に、ワークリセット、下降、ストッパ閉と進んでいきます。

このように定められた手順(プログラム)に従ってステップを進める制御をシーケンス制御といいます。

古くは電磁リレーを使用してシーケンス制御を実現していましたが、PLCが開発されたことによりソフト上のプログラミングでシーケンス制御が可能となり広く普及しました。

特に設備を扱う技術者であれば、ある程度のラダープログラムは読めるようになると、設備がトラブルを起こした時にラダーの状態をモニターすることで設備の状態を正確に把握することが可能ですので、機械系の技術者も身に着けておくべき知識であると思います。

3.フィードバックとフィードフォワード

(1)フィードバック制御

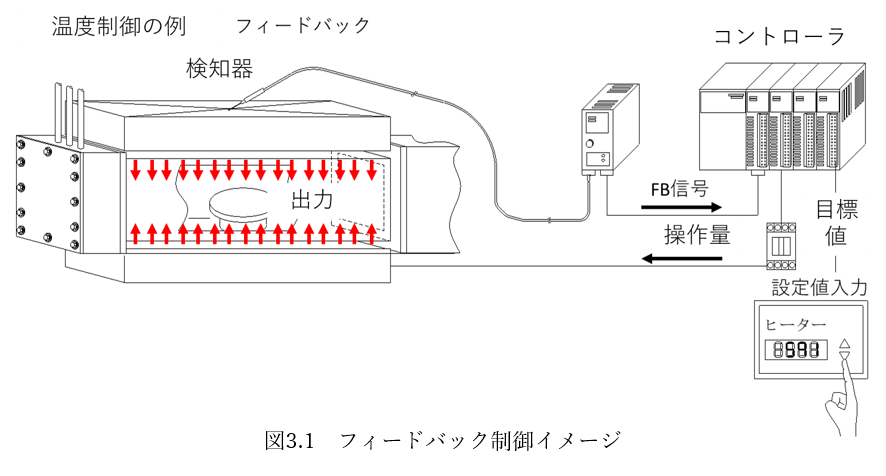

対象をヒーターで目的の温度まで昇温し(ここでは100℃とします)、一定時間保温するにはどうすればよいでしょうか。

図3.1に示すように対象の温度を計測し目標温度になるように出力を操作、計測した温度が低ければ出力を大きく、温度が高ければ出力を小さくすれば可能です。

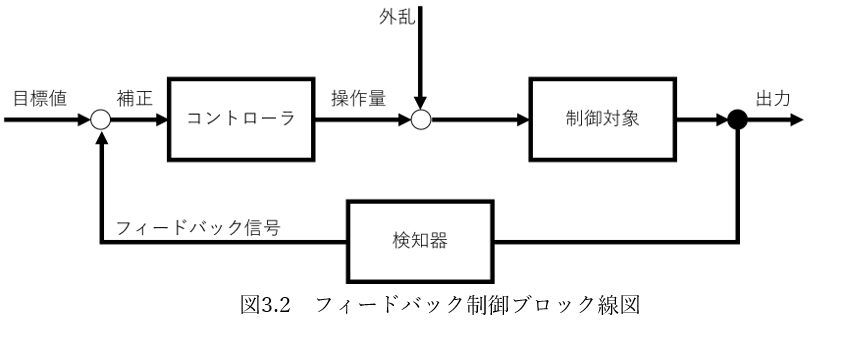

このとき制御系に入力する計測した温度をフィードバック信号といい、目標とフィードバック信号との誤差により出力を操作する制御をフィードバック制御といいます。

いまここで、100℃保温中に休憩時間に入るなどで工場内の暖房がオフになるとどうなるでしょうか。外気温の変化に合わせて対象の温度も多少下がってしまいます。フィードバック制御が適応されていると目標値のズレを修正するように操作量が変化し出力が変化します。このように制御系を乱す外部からの入力を外乱といいます。フィードバック制御系をブロック線図で表したものが図3.2になります。ここでは外気温が外乱に当てはまります。

実際にフィードバック制御を行う方法には次のようなものがあります。

上限下限のしきい値を設けておき、しきい値を上回ったら出力をオンに、下回ったらオフにするオン・オフ制御や目標値のフィードバックとの誤差から比例・微分・積分制御、いわゆるPID制御を行う方法。

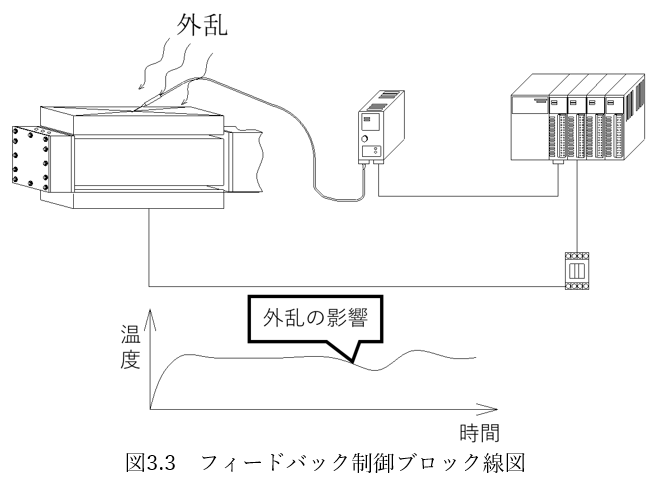

外乱が発生すると図3.3に示すように対象温度は外乱の影響を受けて目標値からズレますが、検知器(温度センサー)からのフィードバックを受けて出力を操作することで温度は回復します。フィードバック制御の問題点はここにあります。つまりは外乱の影響を受けて一度は制御系が乱されてしまいます。

この問題の解決を図るものがフィードフォワード制御になります。

(2)フィードフォワード制御

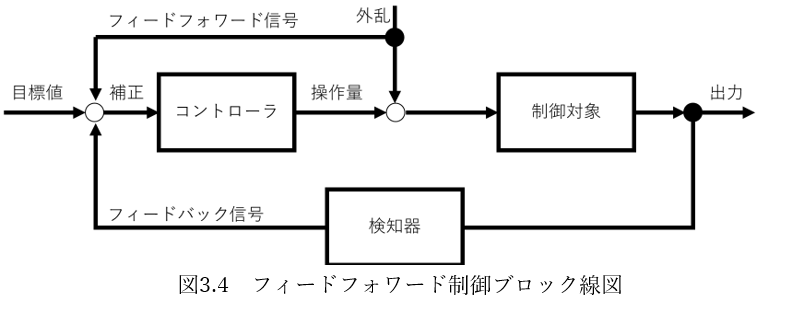

ある種の外乱が発生したときに影響が生じることが分かっている場合、この外乱を検知して先に補正してしまう方法がフィードフォワード制御になります。

先の例では外気温が外乱でした。外気温が何らかの理由で下がった(あるいは上がった)ときは対象に影響が出る前に先に出力を操作して上げる(あるいは下げる)といった制御を行うものです。

ブロック線図で表現すると図3.4の通りです。

ここまで見てきた温度調節とは例が異なりますが、ロボットを使った組立を行うさいに

加工誤差や停止精度、位置決め精度で生じるズレによるミスを回避するためにカメラで対象の位置を確認してから組立を行うようなシステムは、先にズレを確認して補正しているということでフィードフォワードの一例といえるのではないでしょうか。

4.終わりに

本連載の目的は一流の技術者を目指すために機械・電気制御の基礎を学ぶことです。次回は最終回、機械と電気制御のバランスについて見ていきたいと思います。

|

本連載を担当させていただきます、春山周夏(はるやましゅうか)と申します。私は2018年3月に独立開業、春山技術士CE事務所を開所し、2019年12月に技術コンサル協会を立ち上げました。会社員時代は主に生産技術を担当し工場内の様々な設備の開発、設計、更新、立上、解体撤去を経験しました。そこで私はたくさんの失敗をしました。私が失敗から学んだ設備開発の超重要ポイントと具体的な設計方法を本連載で共有させていただきます。 春山技術士CE事務所 https://www.haruyama-ce.com/ |

|