【連載】一流の技術者へのステップアップ講座(第七回 電気と機械のバランス)

この連載では、一流の技術者へのステップアップを目標に、技術士の春山先生による生産設備の自動化開発についてポイントや流れを解説いただきます。

連載最終回となりました今回は、「電気と機械のバランス」をテーマに、機械系の技術者の方も押さえておきたい電気系のケーススタディを通じて、電気系の技術者とも協力できる設計者となるためのポイントをお話いたします、

以下の前回記事をあわせてお読みいただくとより理解が深まりますので、ぜひご覧ください。

|

一流の技術者へのステップアップ講座 第2回 フロントローディングでコンカレントな自動化ライン開発その1 第3回 フロントローディングでコンカレントな自動化ライン開発その2 第4回 機械は設定された座標に精度よく動きます。ルーズな位置決めは失敗の素! 第7回 電気と機械のバランス←イマココ! |

1.はじめに

自動機・設備・ラインの開発に当たっては機械系の技術者と電気系の技術者が協力して進めていくことが一般的です。ここで私は機械系の技術者ですが、締結要素や伝動要素、密封要素などいわゆる機械要素のみに詳しければ充分でしょうか。昔はそれでもよかったのかもしれません。しかし現代では例えばカムに代わってサーボが選ばれることも多いように電気や制御の要素もある程度は理解しておく必要があります。

今回は最終回、2つのケースを見ていきます。本記事を読んでいただいた方の中にはケーススタディ1も2も「何を当たり前のことを」と思われる方もいらっしゃることかと思います。しかしいずれのパターンも私は実際に目の当たりにしたことがあります。

2.ケーススタディ1

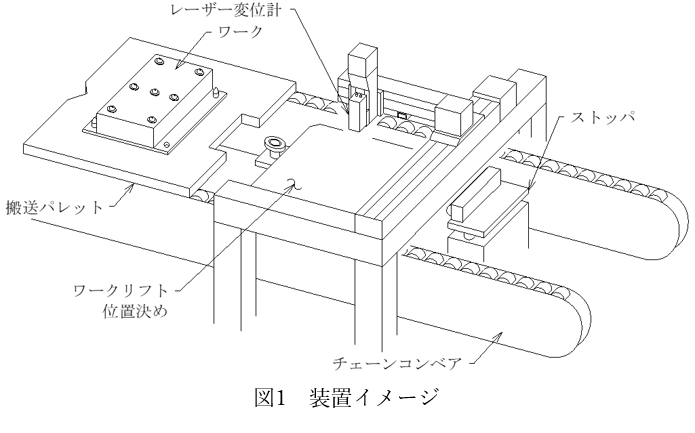

第6回でみた、次のような設備を想定します。

①倍速チェーンコンベア上をワークを載せたパレットが流れてくる。

②パレットがストッパで停止。透過型センサでワークを検知する。

③リフタ―がワークをリフトしてコンベアと縁切りする。

④ストッパを開放する。

⑤ローラフォロアでパレットを固定・位置決めする。(ワークセット)

⑥レーザー変位計で前工程で締め付けたねじを確認する。(検査工程)

⑦ワークリセット(ローラフォロアオフ)

⑧リフトを下降する。

⑨センサがワークが無くなったことを確認する。

⑩ストッパを閉止する。

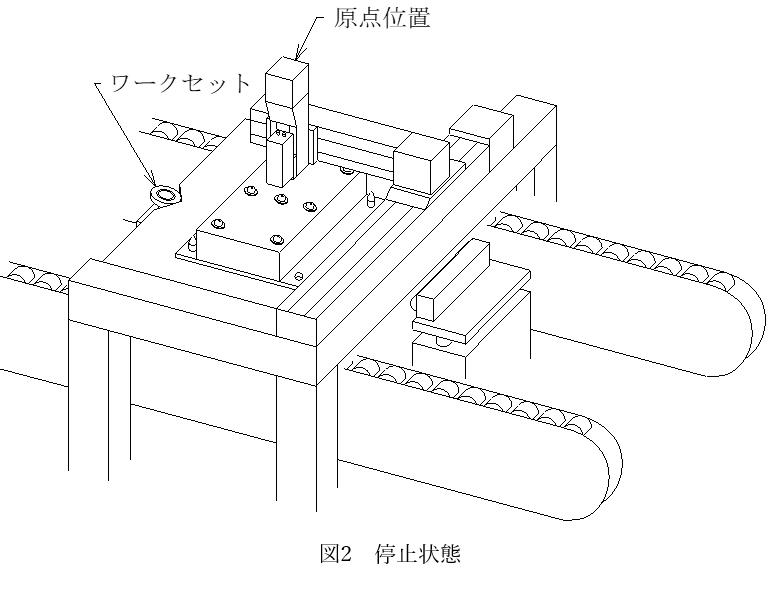

この装置を立ちあげているときに、ふと気づくと設備が次のような状態で止まっていました。

1.ワークはセットされた状態である。

2.レーザー変位計は原点にいる。

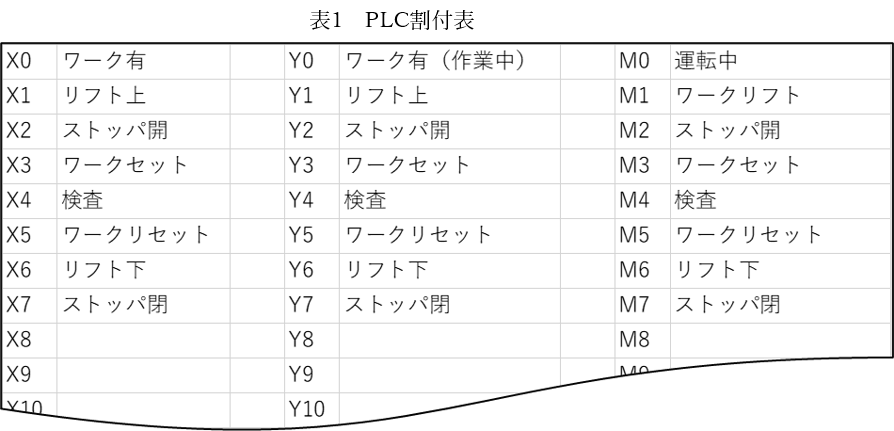

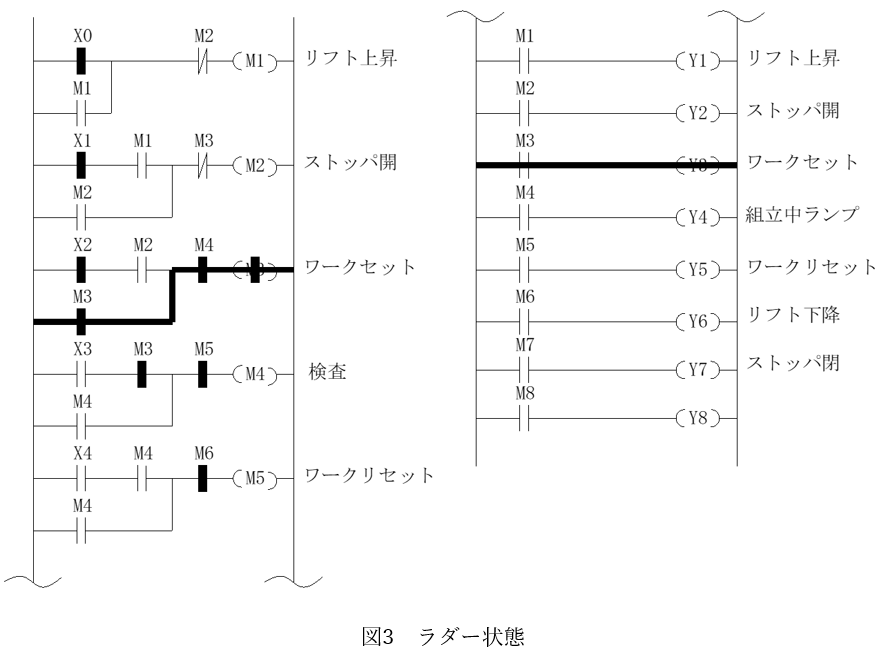

この状態で考えられる停止原因を挙げてみてください。制御機器はPLCを使っています。

この場合、原因はいくつか考えられます。

1.ワークのセット信号に異常がある。

2.PLCからの出力信号、もしくは信号線に異常がある。

3.レーザー変位計の駆動系に異常がある。

4.検査完了信号に異常がある。

etc

各現象の原因としてはセンサー本体の異常や位置ずれ、信号線の断線、PLC出力ユニットの異常などが考えられます。

この場合、装置を外から見ていても、レーザー変位計での検査が始まる前なのか?検査が終わった後なのか?が特定できません。

ではここでPLCにパソコンを繋ぎラダーの状態をモニタ確認したところ次のような状態でした。停止している原因を改めて考えてみてください。

ラダーを見ると、ワークセットまでステップが進んでいます。そこからX3信号=ワークセット信号が入力されないため次のステップ、検査工程が始まらないことが分かります。

つまり今は検査が始まる前の状態で止まっていることが分かります。さらにワークセット信号を受けた機械側がセットまで完了しているため、PLCからの出力信号には異常がないことが分かります。

よって、ワークセット完了信号に何かしらの異常が発生していることが分かります。例えばセンサーが位置ズレしていて反応していない、信号線が断線している、などです。

このようにハードの動きと状態を理解したうえでソフトを確認することで原因を特定しやすくなります。

3.ケーススタディ2

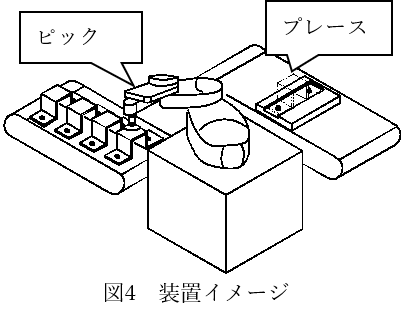

連載第2回でみた、図4のような設備と状態を想定します。

・ロボットが部品をP&P(ピック&プレース)作業を行います。

・部品のピックには吸着パッドを使用します。

・部品吸着完了信号を確認したら部品を置く作業に移ります。

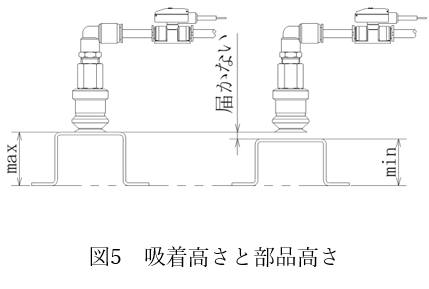

いま、図5に示すように供給される部品の高さ寸法がバラつくため吸着パッドが届かず吸着できない失敗が頻発しています。

そこで電気系技術者がエラーが出たときにリトライさせる機能を追加して、高さの微調整に取り組んでいます。

これはベストの方法でしょうか?他にやり方はないでしょうか?

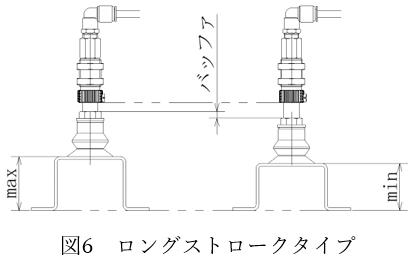

吸着パッドを選定した経験がある方ならすぐに分かると思いますが、吸着パッドにはロングストロークタイプというものがあります。中にばねが仕込まれていて部品の高さがバラついてもある程度は吸収できます。

これを知っていれば簡単に対処できる問題です。

4.おわりに

はじめにでも書いたように、本記事を読んでいただいた方の中にはケーススタディ1も2も「何を当たり前のことを」と思われる方もいらっしゃることかと思います。しかしいずれのパターンも私は実際に目の当たりにしたことがあります。

ケーススタディ1の場合は機械屋は機械のことだけしか見ない。他のことは知らんぷり。電気屋は電気のことしか見ない。他のことは知らんぷり。最悪の場合は何かトラブルがあったときに、機械屋は自分たちは悪くない、電気のせいだ。電気屋は機械のせいだ。と責任を押し付けあうケースもあります。

トラブル解消ではなくトラブルの責任逃れ、押し付け合いに終始する技術者ほど見苦しいものはありません。

ケーススタディ2のパターンそのままに、ロングストロークの吸着パッドを知らないためにソフトで何とか対応しようと四苦八苦していた中堅の技術者がいました。

ちょっとしたことですが知っているか知らないかだけで対応が大きく変わります。

製造現場の自動化に取り組むには機械・電気・制御・情報、いろいろな技術を複合させる必要があります。このような状況下において「私は機械」「私は電気」ではなく、少しでいいので専門外の知識を身に着けることも技術者には必要であると私は考えています。

以上、全7回。お読みいただき誠にありがとうございました。本連載に関する疑問点などございましたら、著者の春山(haruyama@haruyama-ce.com)までお問合せください。

|

本連載を担当させていただきます、春山周夏(はるやましゅうか)と申します。私は2018年3月に独立開業、春山技術士CE事務所を開所し、2019年12月に技術コンサル協会を立ち上げました。会社員時代は主に生産技術を担当し工場内の様々な設備の開発、設計、更新、立上、解体撤去を経験しました。そこで私はたくさんの失敗をしました。私が失敗から学んだ設備開発の超重要ポイントと具体的な設計方法を本連載で共有させていただきます。 春山技術士CE事務所 https://www.haruyama-ce.com/ |

|