設計部門の品質向上 第2回 品質向上の方法とポイント

この連載では、技術士の田口先生に「設計部門の品質向上」についての講座を連載いただきます。

製品・部品の設計を行っている方が、品質において「当たり前」とすべき基準とはどのようなものか?現状からどのように向上させていくべきか?等、わかりやすく解説します。

今回は「再発防止活動」と「未然防止活動」について、必要性やポイントを詳しく説明します。

目次

1.はじめに

前回(第1回)では「品質とは何か」について、ISOの定義や狩野モデルを使って解説しました。そして、狩野モデルにおける当たり前品質と魅力的品質を高めることが、多くの企業に求められていることをお伝えしました。今回は当たり前品質に着目し、品質向上の方法とポイントについて解説していきます。

2.再発防止活動と未然防止活動

満たされないと大きな不満を感じさせるような品質が当たり前品質です。当たり前品質を向上させるためには、様々な取組みを行う必要があります。それらの取組みは再発防止活動と未然防止活動にわけることができます。これらの2つの活動について概要を見ていきましょう。

再発防止活動の概要

品質問題が市場で発生した後に対策をするのが再発防止活動です。再発防止活動には2つの取組みがあります。

図 1 再発防止活動

1つ目の取組みは品質問題自体の解決です。ほとんどの企業にとって、品質問題自体の解決はそれほど難しいことではありません。問題が生じている状態は、企業のお金が流出し、積み上げてきた信頼が低下しつつある状態です。人の体でいうと出血している状態です。何より優先されるのは出血を止めることでしょう。したがって、たとえ他に多くの重要な仕事を抱えていたとしても、品質問題の解決は常に優先されます。技術的なハードルが高く解決に時間がかかる場合もありますが、何とかやり遂げることができます。公開されているリコール事例を見ても、ほぼすべての企業がしっかりとした対策を打っています。技術面が大きな問題にはなっていないことは明らかです。

2つ目の取組みは同じ種類の問題が再発しないように仕組みを構築・運用することです。この活動は品質問題自体の解決とは異なり、なかなかできない企業が多いというのが実情です。なぜなら、出血が止まると他の仕事の優先順位が上がるからです。後で時間が空いた時にやろうと思っていても、色々な課題や問題解決に時間を取られ、いつしか忘れ去られていきます。しかし、しばらくすると前回の品質問題とは表面上は異なるものの、突き詰めていくと同じ原因(根本原因)で、品質問題を起こすことになります。根本原因をしっかり分析し、それに対策を打つことが2つ目の取組みの中心的な活動です。再発防止活動の進め方については、第3回で詳しく解説予定です。

未然防止活動の概要

図 2 未然防止活動

新設計に対して、設計段階で問題を発見し、事前に対策をするのが未然防止活動です。再発防止活動とは異なり、問題はまだ顕在化していません。したがって、問題を発見することが活動の中心になります。

複雑な製品の設計や技術に対して、あるかどうかもわからない問題を探し出すことは容易ではありません。したがって、問題を発見しやすくするための工夫や仕組みが必要になります。そのような仕組みをしっかり構築できるかどうかが、未然防止活動の重要なポイントです。再発防止活動における根本原因対策と同様に、未然防止活動も問題になっていない(出血していない)ことに対して、時間や手間、お金をかけて取組まなければなりません。そのため、どうしても優先順位が下がってしまうというのが実情です。再発防止活動は何とか頑張っていても、未然防止活動にまでは手が回らないという企業も多いのではないでしょうか。したがって、未然防止活動を成功させるためには、その必要性をしっかり理解することが重要です。

3.なぜ未然防止活動が必要なのか

忙しい合間に再発防止活動をやるだけでも手一杯なのに、なぜ未然防止活動までやらなければならないのでしょうか。答えは、未然防止活動をやらないと、当たり前品質を確保することが難しいからです。その理由を見ていきましょう。

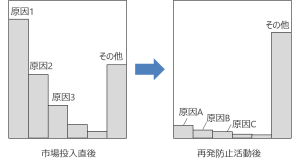

図 3 パレート図の変化

図3は 品質問題の原因別にまとめたパレート図の変化を表したものです。

製品を市場に投入した直後は、検討漏れやイージーミスなどの初期不良が多く、不良率が高い状態となりがちです。しかし、同じ原因で起きている品質問題が多いため、件数が上位の事象を対策すれば、不良率は急速に低下していきます。不良率は設計部門や品質部門の目標として設定されることがよくあります。対策に手間や時間をかけたとしても、不良率が下がるのであれば、設計者のモチベーションは維持できると思われます。一方、初期不良の対策を終え少し時間が経過すると、パレート図は図3の右図のように変化していきます。つまり、同じ原因の品質問題は減り、多様な原因の事象がたくさん発生するようになります。このような状況になっても不良率が目標を下回っていない場合、さらなる対策が行われることになります。しかし、1つの品質問題を解決しても、件数自体が少ないため、不良率を下げることはできません。しかも、対策にかかる時間や手間は件数が多くても少なくてもほとんど変わらす、設計者のモチベーションは低下してしまいます。設計者がやるべき仕事は他にもたくさんあり、企業の競争力に直結しています。設計者のモチベーションを下げるような取組みをやるべきではないでしょう。再発防止活動だけに頼るのではなく、品質問題が発生する前に対策を行う未然防止活動が必要だといえます。

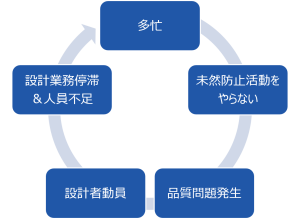

もう一つの理由を考えてみます。設計部門はどこでも多忙です。暇な設計部門というのは聞いたことがありません。多忙であるがゆえに未然防止活動にまで手が回らないという声を本当によく聞きます。そのような設計部門の典型的な状況が図4です。

図 4 典型的な負のスパイラル

多忙を理由に未然防止活動を行わないと、品質問題が発生しやすくなります。品質問題が発生すると、その内容に最も詳しい設計者が動員されます。担当の設計者が品質問題の対策に時間を取られるようになると、設計部門の中で業務調整が行われ、その他の設計者の業務が増えます。そうすると、さらに設計部門は忙しくなり、品質検討を十分に行う時間が取れなくなります。そして事前検討不足による品質問題が発生し、設計者が対策に時間を取られ・・・、というように完全な負のスパイラルになるのです。負のスパイラルを断ち切るには、未然防止活動を行うしかありません。

第1回で解説したように、当たり前品質を確保できない場合、重大な社会的制裁を受ける可能性があります。品質問題が発生したら対策を打つという考え方は非常に危険です。未然防止活動は一部の先進的な企業が行えばよい活動ではなく、すべての企業が真剣に取組まなければならない活動なのです。具体的な未然防止活動の進め方については、第4回で詳しく解説する予定です。

4.再発防止活動と未然防止活動の関係

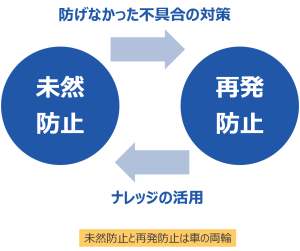

再発防止活動と未然防止活動は全く別の取組みというわけではありません。両者は車の両輪のような関係だといえます。

図 5 再発防止活動と未然防止活動の関係

通常、製品を最初に市場に投入するときは、基本的に新設計です。新設計では不具合の情報はまだないわけですから、設計者が色々な不具合を想定しながら、設計に折り込んでいきます。一生懸命検討したとしても、防げない不具合もあります。その不具合の原因を考えて、対策を打つのが再発防止活動です。再発防止活動をやると様々なナレッジ(情報、知識、知恵)が生まれます。そのナレッジは、次期製品の設計をする際、問題を発見するための重要なヒントになります。逆にいうと、これらのナレッジが全くない状態では、問題の発見は非常に困難だといわざるをえません。再発防止活動と未然防止活動は車の両輪のような関係なのです。

5.品質向上のポイント

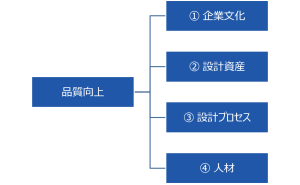

私は前職で設計部門の品質向上への取組みを自分自身で推進してきました。また、独立後は顧客企業と一緒に再発防止活動や未然防止活動を行っています。これらの経験から、品質向上への取組みを成功させるポイントは大きく4つあると考えています(図6)。

図 6 品質向上のポイント

①企業文化

品質向上への取組みは、その他の業務との優先順位をどうつけるかという問題に行き着くことが多いといえます。いい方を変えると、根本原因への対策や未然防止活動は、まだ起きていない問題に対しての投資です。投資をするためには、品質が非常に重要で、投資するに値すると考えるような企業文化が不可欠です。ピーター・ドラッカー氏は「企業文化は戦略に勝る(Culture eats strategy for breakfast.)」と述べていますが、品質向上への取組みにおいても、企業文化は極めて重要だと考えています。

②設計資産

設計業務や品質向上への取組みの中で蓄積されるナレッジは、お金に換算することは難しいとしても、企業の中でトップレベルの価値がある資産(設計資産)であることは間違いありません。設計資産には様々なナレッジが含まれます。例えば、図面、3Dデータ、設計基準、チェックリスト、過去トラブル情報などが代表的です。設計資産の充実が再発防止活動と未然防止活動を支えます。

③設計プロセス

設計資産を充実させるためには、設計者が持つ暗黙知を形式知に変換しなければなりません。しかし、多忙な設計者にたくさんの文書を作ってもらうことは容易ではありません。そこで必要なのが、暗黙知から形式知への変換を促す設計プロセスです。決められたプロセスを経ることにより、自動的に形式知としての設計資産が構築されるような仕組みが重要です。また、優れた設計プロセスは未然防止活動における問題発見を促すことができます。代表的な設計プロセスとして、FMEAやFTA、設計レビューがあります。

④人材

品質向上のためには、各種スキルを持った人材が極めて重要です。必要な人材は設計者だけではありません。設計者のエラーをチェックしたり、設計の妥当性をレビューしたりする人材も必要です。また、組織における設計の仕組みを構築する人材を忘れてはいけません。設計資産は勝手に構築されていくことはありません。設計プロセスは、試行錯誤を繰り返しながら、自社に合った仕組みにしていく必要があります。そのような仕事ができる人材を育てなければなりません。

次回は実際に再発防止活動をどのように進めていくかについて解説する予定です。また、本項の内容はオンラインセミナーでさらに詳しく解説しますので、そちらもぜひご覧ください。

|

田口技術士事務所 田口 宏之 たぐち ひろゆき:大学院修士課程修了後、東陶機器㈱(現、TOTO㈱)に入社。12年間の在職中、ユニットバス、洗面化粧台、電気温水器等の水回り製品の設計・開発業務に従事。商品企画から3DCAD、CAE、製品評価、設計部門改革に至るまで、設計に関する様々な業務を経験。特にプラスチック製品の設計・開発と設計業務における未然防止・再発防止の仕組みづくりには力を注いできた。それらの経験をベースとした講演、コンサルティングには定評がある。また、設計情報サイト「製品設計知識」やオンライン講座「製品設計知識 e-learning」の運営も行っている。 |

|