【連載】一流の技術者へのステップアップ講座(第一回 自動化ライン開発の目的と現状把握)

今回から月1回、製造業における開発・設計・生産技術部門の皆様へ向け、「一流の技術者へのステップアップ講座」を連載いたします。

技術士の春山先生が、これまで携わった設備開発やものづくりプロセスの改善における豊富な経験をもとに、開発における重要なポイントを解説します。

第一回のテーマは「自動化ライン開発の目的と現状把握」です。

自動化は必要だと思っているがどのように進めればよいかわからない方、自動化は自社には向いていないとお考えの方へ、自動化ラインの本来あるべき姿や目標設定の切り口についてお話します。

1.自動化ライン開発の目的

皆さまが自動化ラインの開発に取り組みたいと思われる理由、目的は何でしょうか?「品質の安定化」「コストダウン」「生産能力の向上」いわゆるQCDの向上が目的でしょうか?

自働化に取り組む本来の目的は「人や国・地域に依存しない生産体制を構築すること」です。ここでいう人とは膨大な作業をとにかく人の数でこなす人海戦術のことを言い、国・地域とはよりコストの安い国や地域のことを言います。言い換えると安い労働力の数に頼らない生産体制と言えます。

これをQCDが目的としてしまうと、例えば品質向上のために作業を機械に置き換えることで誰がやっても同じ品質でものづくりができるようになる。そうすると次にやることは「人件費が安く人手も豊富な国・地域でものづくりをやろう」となります。

人の数や低賃金に頼らない生産体制を構築することで結果としてQCDが向上する、という順序が理想の姿といえます。

もちろん仕事である以上、自働化に投資してQCDの面で回収ができるのか?実施前にしっかりと評価を行う必要があります。

QCD評価は後述するとして、まずは現状把握について見ていきます。

2.現状把握その1 日本における製造業の現状

日本における製造業の現状を毎年5月下旬から6月上旬にかけて経産省・厚労省・文科省から公開されるものづくり白書から見ていきます。

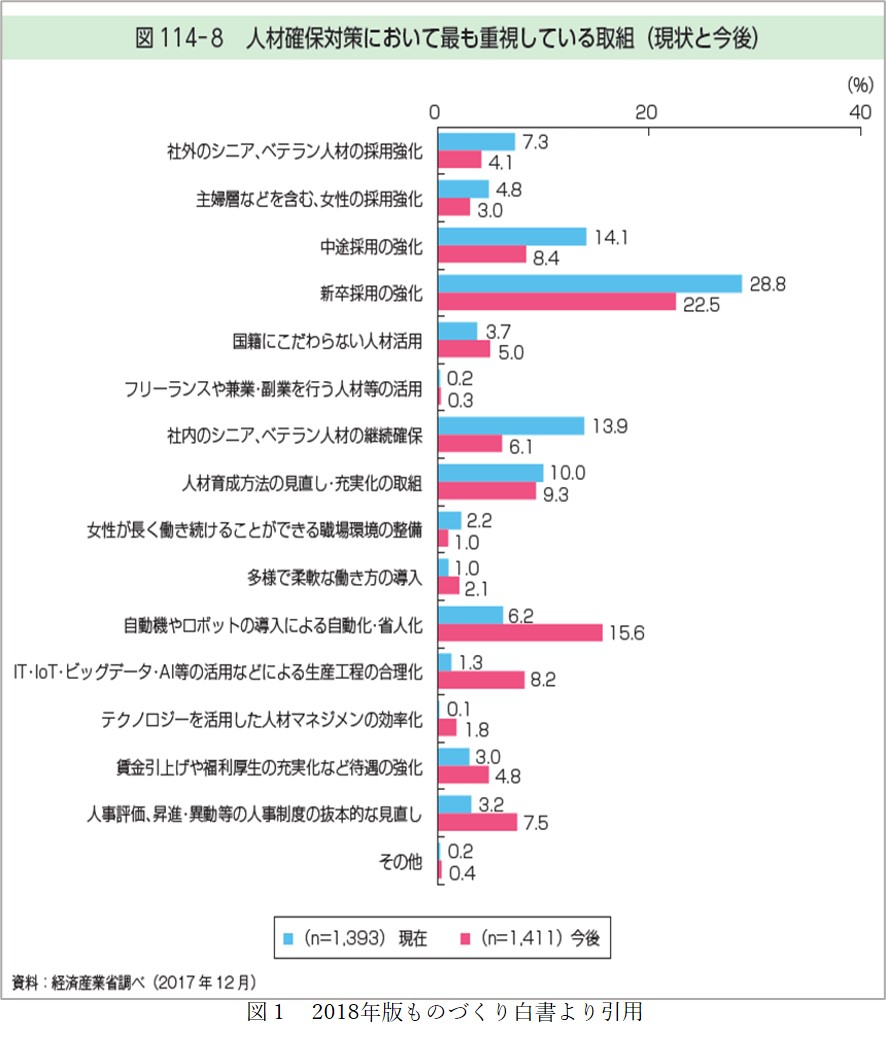

図1に2018年版ものづくり白書から人材確保対策において最も重視している取組(現状と今後)を引用します。

青いバーグラフが現状の取組、赤いバーグラフが今後の取組の結果です。

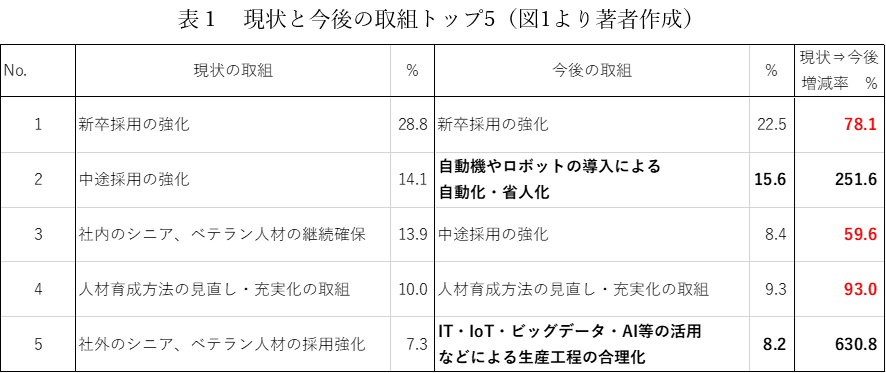

現状の取組と今後の取組トップ5を表1に比較します。

現状の取組トップ5は全て人材確保と育成に関する項目です。一方で今後の取組は自動化と合理化がそれぞれ倍以上に伸びてNo.2とNo.5に入ってきています。2018年版の白書ですからアンケート自体は図中にも示されている通り3年前の2017年になります。では当時のアンケートに現れている通り各企業は人材確保に注力した結果、自動化や合理化に取り組めているかというとそういうわけでもなさそうです。

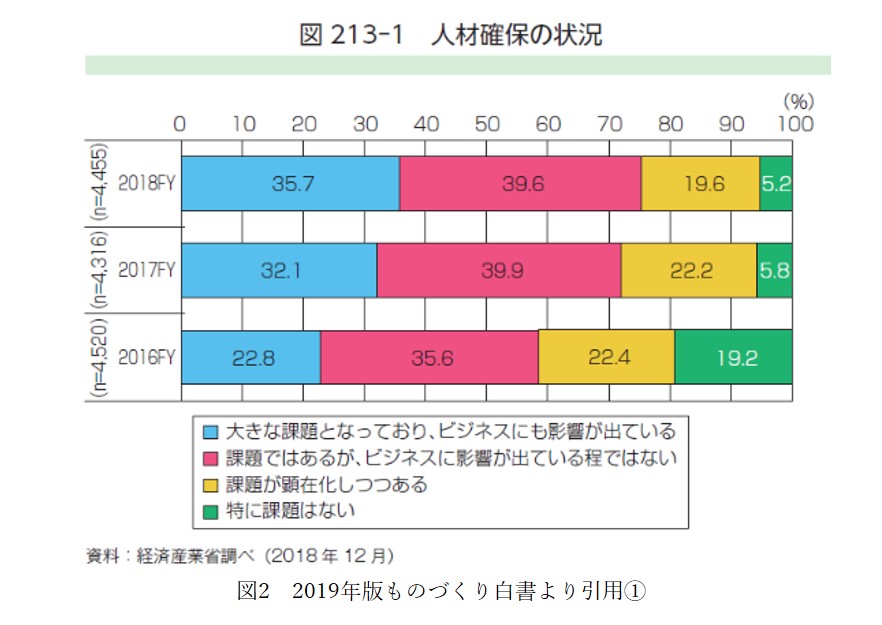

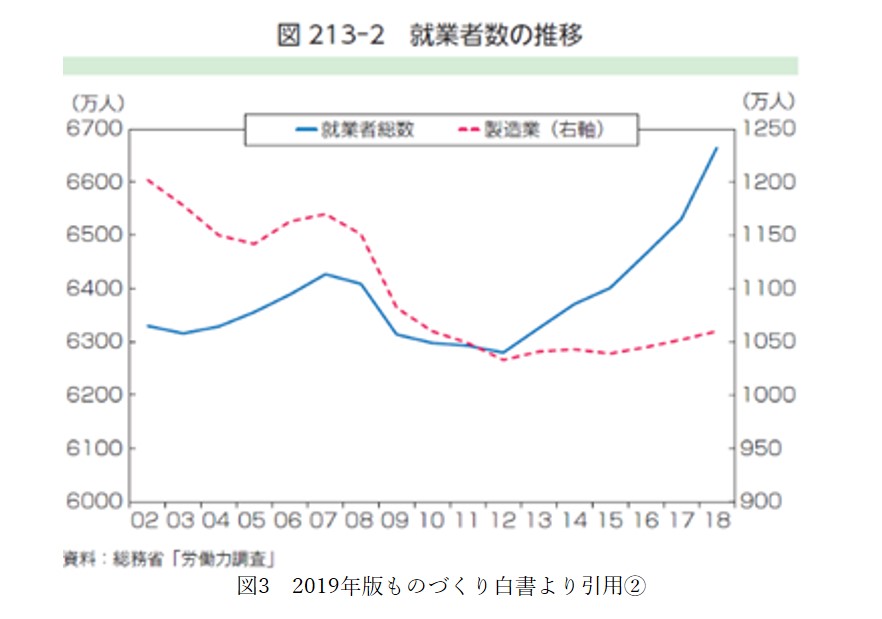

図2、3に2019年版ものづくり白書から人材確保の状況と就業者数の推移を引用します。

図2、人材確保の状況を見ると2016年決算期から2018年決算期にかけて人材確保の状況に特に課題はない」と答えた企業は大幅に減り(19.2%⇒5.2%)かわりに「大きな課題となっており、ビジネスにも影響が出ている」と答えた企業が大幅に増えています(22.8%⇒35.7%)。

ここからわかることは、思うように人材を確保ができて自動化や合理化に取り組めている企業は一握りであり、多くの企業はその前段階である人材確保に苦戦しているという状況です。

この状況は図3、就業者数を見ても明らかです。2012年を境に就業者総数は右肩上がりです(青実線)が、一方で製造業における就業者数は2012年以降横ばいです(赤点線)。

この状況のまま進めば自動化に取り組み成功した現場と、取り組まずに現状のままの現場との二極化が進みます。

では自動化に取り組めないというのは人材確保だけが原因でしょうか?

私の経験で恐縮ですが、最もよく聞く声の一つは「うちは多品種少量生産だから自動化は難しいんだ(無理なんだ)よね。」というものです。

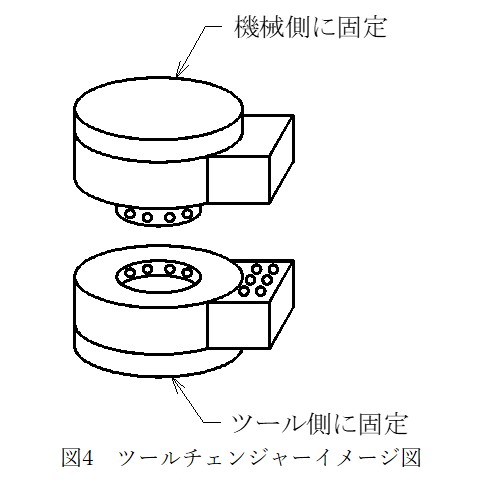

ツールチェンジャーという機械要素があります。図4に示すようにオス側とメス側に部品が分かれていて、空気圧で締結・分離する要素です。締結・分離時にはエア配管や電気信号用配線の接続・分離も可能です。

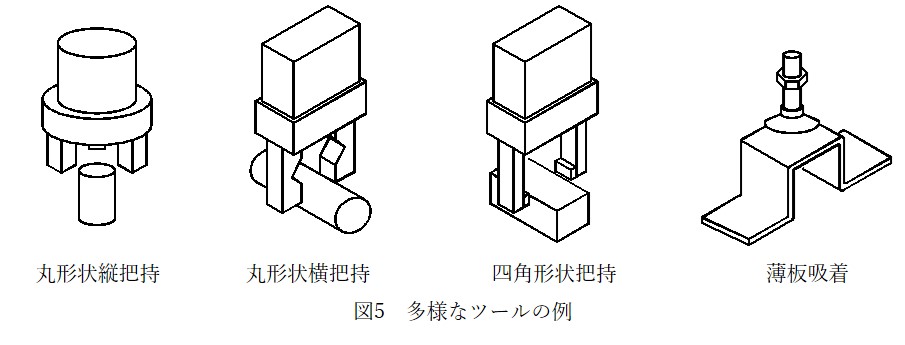

図5に示すようにワークの形状に合わせたツールを製作し、必要に応じてツールチェンジャーを介して交換させれば様々な形状のワークを1台の自動機やロボットで扱うことが可能です。

アイデアと工夫次第では多品種少量生産の自動化も可能です。

年単位あるいは数年単位で見たときに業務の繁忙期と閑散期があるのであれば、閑散期に思い切って自動化に取り組んでみてはいかがでしょうか。

再び私の経験で恐縮ですが、いざ自動化に取り組もうとしても「何から手を付ければよいのか分からない」という声もよくお聞きします。「自動化」というキーワードでインターネットを検索すればロボット、IoT、AI、という単語がたくさん出てきます。しかし、現場の現状に合わせて必要なものはAIやIoTかもしれないし、ロボットかもしれないし、もっと他のことかもしれません。そこで次に自動化を0~5の6段階に分けてそれぞれの状態とレベル到達に必要な知識や技術について見ていきます。

3.現状把握その2 自社の現状把握

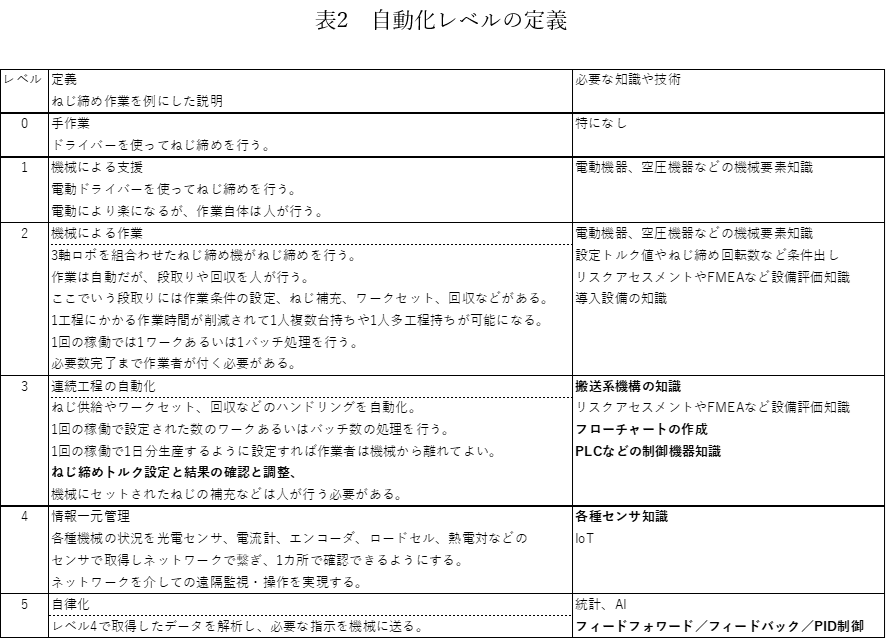

一言で自動化と言っても範囲が広すぎます。もう少し細かく分解して自社がどのような状態にあってどのような状態になりたいのかを確認するために自動化レベルを確認します。

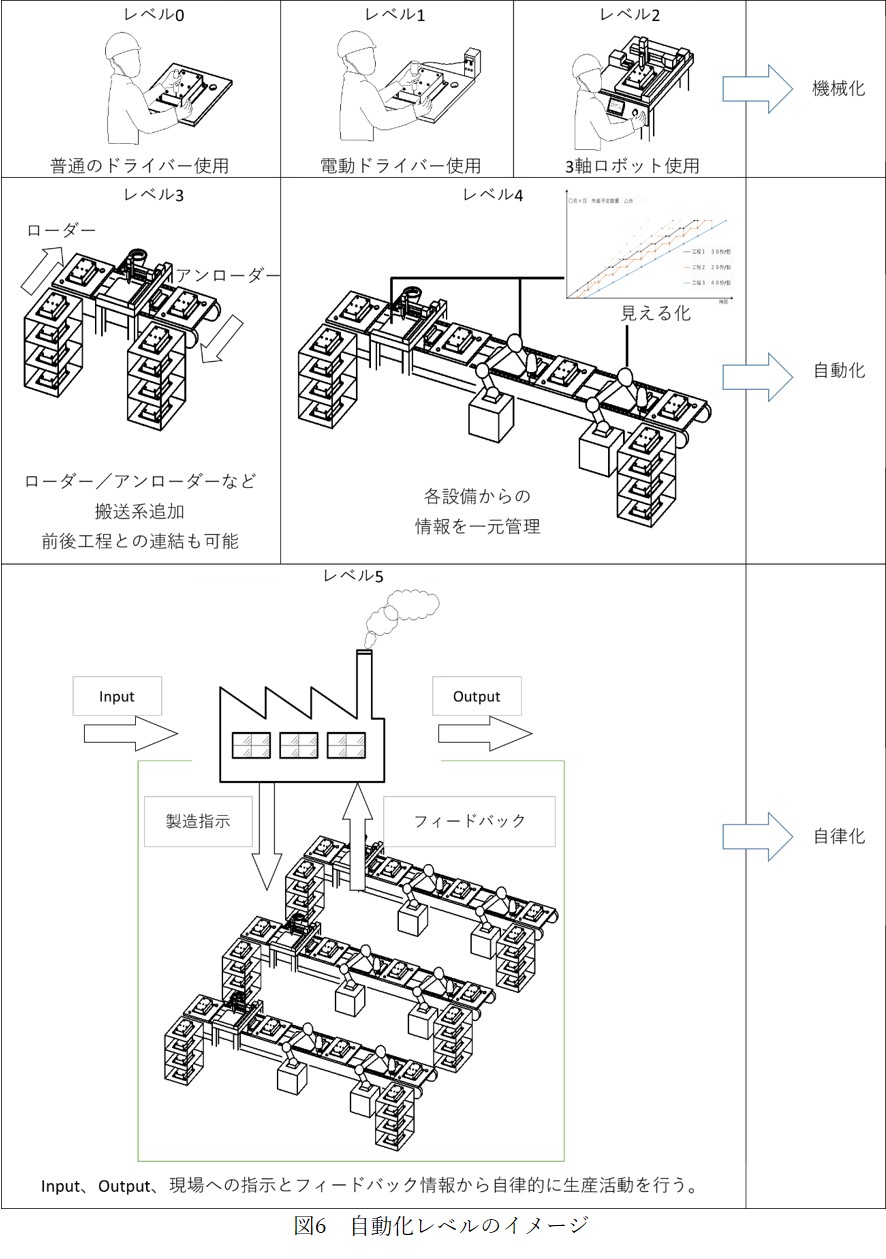

自動化レベルの例を表2に各レベルのイメージを図6に示します。IoTやAIを利用するのはレベル4,5、ロボットの出番もおおよそレベル3(一部レベル2)からです。

*AI搭載型加工機などの例外もあります。

なおここで言う機械とは、「動力を備えた器具」を指します。動力とは空圧、油圧、蒸気圧などの圧力や電力のことを指します。つまり電力で動くモーターを備えた電動ドライバーは機械で、人力で扱うただのドライバーは器具となります。

表を参考に現状を把握し、目標(ゴール)を設定することでどのような知識や技術が必要かが分かります。

さらに中分類としてレベル1~5を次の3つに分けます。

機械化:レベル1,2 ⇒ 作業を機械に置き換える。

自動化:レベル3,4 ⇒ 製造工程をデータ取得まで含めて自動化する。

自律化:レベル5 ⇒ 機械が必要な判断を自律的に行い指示を出す。

機械化まで実現されたものは機械が作業を担うため、誰がやっても同じ結果が得られるようになります。電動ドライバーを使って人がねじ締め作業をしているときはうっかり締め忘れが発生する可能性がありますが、機械であればうっかり忘れは発生しません。人は機械にワークをセットし作業が終わったら回収する作業、つまり段取りを担います。

段取を人が担い、作業を機械が担うこの段階では人件費が安い国でものづくりを行う方が有利なことがあります。レベル3まで実現し段取りまでを自動化してしまえば人件費はあまり関係なくなります。

自動化されたラインでできるものづくりと、人にしかできないものづくりを組合わせた現場を構築すれば、例えばある公差までの加工や組立は自動化ラインで、より厳しい公差のものは人で行うといったことが可能になります。現場で行われている作業は全てが本当に人でしかできない作業なのか?ひょっとしたら機械に置き換えられる部分もあるのでは?いきなり全てを自動化する必要はありません。人手不足や海外生産のリスクが高まった今こそ現場作業の一部でいいのでターゲットを決めて、現状とゴールを設定して、自動化に取り組んでみてはいかがでしょうか。

次回以降で本連載ではレベル3を中心に、自動機の動作フローチャート、ゼロディフェクト構想(設備の信頼性と調整)、搬送系機構の中でも自動機において特に重要な要素である位置決め要素、各種センサ知識、制御系の基本について解説していきます。

第一回の最後に、QCDの評価について見ていきます。

4.QCDの評価

【Quality】

品質は直行率で評価します。直行率と似た概念に歩留まり(ぶどまり)があります。直行率とはある期間で生産した数量に対し、一発で合格した数量の割合になります。100個生産したうち、70個が一発合格となれば直行率70%になります。不合格とされた30個のうち手直しして20個が合格となった場合、最終的に90個が合格品となります。この手直し品も含めた合格率を歩留まりと呼びこの場合は90%になります。

機械で作業を行うためにはさまざまなことを数字に置き換える必要があります。ねじ締めであれば締付トルク値、ドライバー回転速度、場合によっては仮締めトルク値と仮締め回転速度、ドライバー下降速度などです。単純にものを取って、移動して、置くという作業ですら、持つ力、移動速度、置く力などの数字を明らかにする必要があります。これらの数値(パラメータ)を組合わせて必要な結果、ねじ締めの設計トルク値やねじ締め完了までの時間を得るように調整します。

自動機で行う場合、もう一つ重要なパラメータとして「どの程度までの位置ずれを許容するか?」があります。機械で作業を行う場合、基本的にはワークを位置決めします。このときワーク外形寸法のバラつきあるいは機械そのものの繰り返し精度により必ず機械とワークの位置がずれるために必要となります。

これらパラメータを最適な状態に保てば一定の品質(例えば直行率99%以上など)でものが作れるような構想を設計する必要があります。このために重要なことは設備の信頼性と調整頻度になります。ここは第3回で詳しく説明します。

【Cost】

設備のコストは減価償却費で評価します。

例

| 導入コスト | 1,200万円 |

| 償却年数 |

国税庁のHPによるとはん用機械器具製造業用設備の耐用年数は12年です。 しかし、設備導入時の評価に使うには長すぎます。 その設備で生産する製品の寿命を考慮して決定します。 ここでは仮に3年間とします。 |

| 年間生産数 | 3,600個(月産300個) |

| 年間コスト | 1,200万円÷3年間=400万円 |

| 製品一個当たり | 400万円÷3,600個=1,111円/個 |

【Delivery】

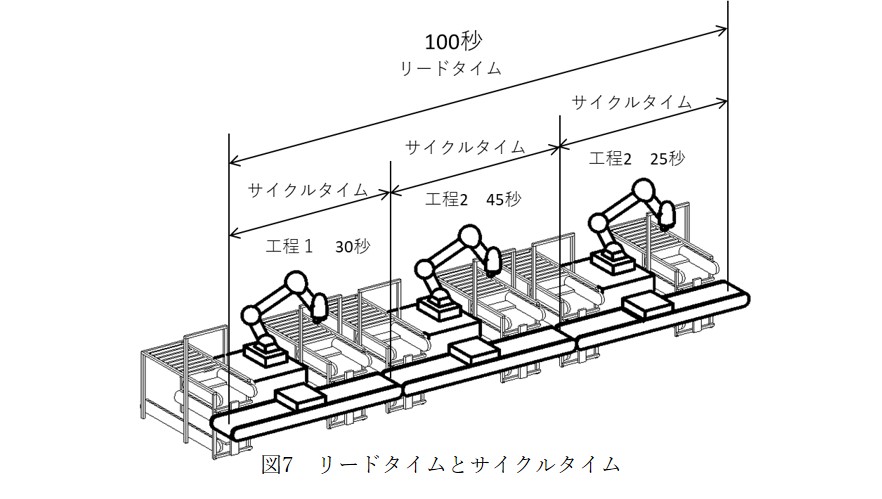

納期のことですが、設備導入に当たっての評価という意味ではリードタイムとサイクルタイムになります。図8に示すように一つのラインに複数の工程があるとき、リードタイムとは製品一個がラインに投入されてから完成するまでの時間のことです。サイクルタイムとは複数の工程それぞれが作業を開始してから完了するまでの時間のことです。図7の例では工程2が最も遅い45秒となっています。最も遅い工程をボトルネックと呼びます。

QCD評価の結果、メリットが得られない場合は3つの選択肢があります。

①自動化への取組をあきらめる。

②自動化の対象を変えて再度検討する。

③多少のデメリットは覚悟のうえで今後のことを見据えて挑戦する。

5.おわりに

自動化ライン開発の目的は「人や国・地域に依存しない生産体制を構築すること」でした。ここでいう人とは膨大な作業をとにかく人の数でこなす人海戦術のこと、国・地域とはよりコストの安い国や地域のことです。つまり安い労働力の数に頼ったものづくりからの脱却を図ることが目的です。

そのために自動化レベルから現状把握とゴール設定を行い必要な知識と技術を確認します。

そしてQCDを数値で評価することで費用対効果を測り、実施判断を行います。

QCD評価のためにはある程度の構想を練る必要があります。次回から設備動作のフローチャート化とゼロディフェクト設備構想について見ていきます。

気になる方はぜひこちらからご覧ください。

|

一流の技術者へのステップアップ講座 第1回 自動化ライン開発の目的と現状把握 ←イマココ! 第2回 フロントローディングでコンカレントな自動化ライン開発その1 第3回 フロントローディングでコンカレントな自動化ライン開発その2 |

|

皆さまはじめまして本連載を担当させていただきます、春山周夏(はるやましゅうか)と申します。私は2018年3月に独立開業、春山技術士CE事務所を開所し、2019年12月に技術コンサル協会を立ち上げました。会社員時代は主に生産技術を担当し工場内の様々な設備の開発、設計、更新、立上、解体撤去を経験しました。そこで私はたくさんの失敗をしました。私が失敗から学んだ設備開発の超重要ポイントと具体的な設計方法を本連載で共有させていただきます。よろしくお願いいたします。 春山技術士CE事務所 https://www.haruyama-ce.com/ |

|