【連載】一流の技術者へのステップアップ講座(第三回 フロントローディングでコンカレントな自動化ライン開発その2)

この連載では、一流の技術者へのステップアップを目標に、技術士の春山先生による生産設備の自動化開発についてポイントや流れを解説いただきます。

今回は、前回記事に続き、「フロントローディングでコンカレントな自動化ライン開発その2」をテーマに、設備設計に今すぐ活用いただける”設備の信頼性を試算できる方法”をお話しいたします。

前後の記事をあわせてお読みいただくとより理解が深まりますので、ぜひご覧ください。

|

一流の技術者へのステップアップ講座 第2回 フロントローディングでコンカレントな自動化ライン開発その1 第3回 フロントローディングでコンカレントな自動化ライン開発その2←イマココ! |

1.はじめに

設備導入・立上の段階で私がよく経験したトラブルを集約すると次の2つになります。

1.(1)設備が思い通りに動いてくれない。

第2回で確認したようにフローチャートを描き、設計思想を明らかにすることでこの手のトラブルの多くは未然に防ぐことができます。

1.(2)設備が作業そのものを失敗してしまう。

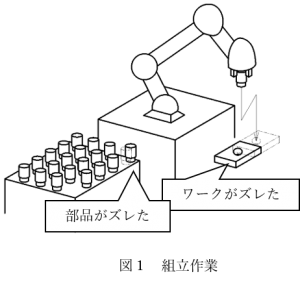

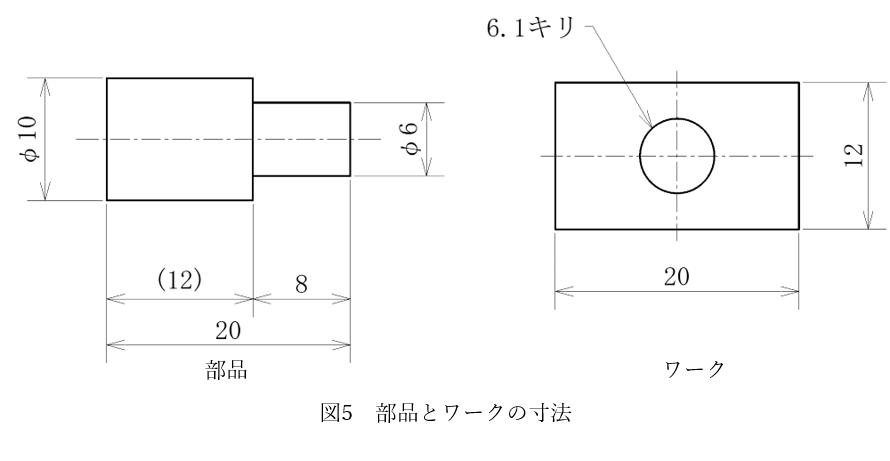

図1のように部品(段付きの丸棒)をワークにあいた穴に差し込むという組立作業を考えます。このときワークの位置が所定の位置からズレていたらどうなるでしょうか。あるいは部品の置き位置がズレていたらどうなるでしょうか。

人が作業を行う場合は問題ありません。しかし機械が作業を行う場合はこの位置ズレのせいで「部品を掴めない」「ワークの穴に組立できない」という失敗をしてしまいます。基本的に機械は設定された位置に動くからです。

あるいはワークの丸穴に対して部品の軸径の方が太ければ、これは人がやっても機械がやっても組立することはできません。

部品棒軸外径>ワーク穴内径となる確率と位置ズレの影響を求めればそれがすなわち作業を失敗する確率になります。仮に失敗する確率が1%であった場合、直行率は100%-1%=99%となります。これが第1回で述べた設備の数値評価Qに該当します。

2.直行率の定義とその意味

直行率 :ある期間で生産した数量に対し、一発で合格した数量の割合

歩留まり:回収手直しをして合格となった品も含めた合格率

ある期間(例えば1日の間)で製品を100個生産したうち、70個が一発合格となれば直行率70%になります。不合格とされた30個のうち手直しをして20個が合格となった場合、最終的に90個が合格品となり歩留まりが90%となります。

設備の構想段階で評価するには直行率が重要となります。

直行率が99%の設備で1日当たり1,000個の製品を生産することを考えます。

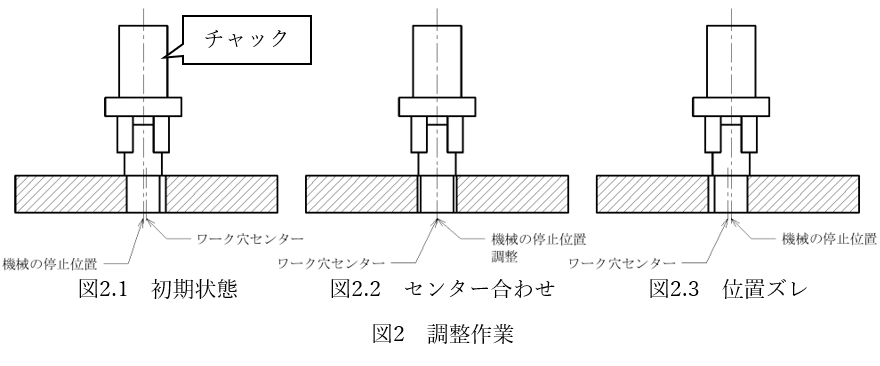

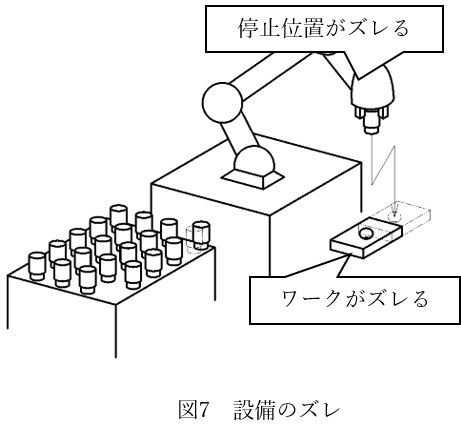

設備は使用を続けると何らかの変化が必ず発生します。これにより設備のクセ、傾向が変化します。例えば図2.1に示すように、もともと組立時に左による傾向があったためこれを図2.2のように機械の停止位置を調整してセンターに合わせたとします。この状態で設備はその能力、直行率99%を発揮することができます。しかし連続使用とともにだんだんとクセ、傾向に変化が表れてきて図2.3に示すように右側に寄ったとします。こうなると設備はその能力を発揮することができず、徐々に不良率が高まっていきます。これを防ぐために一定のタイミングで傾向を確認して調整を行います。ズレを確認して再び図2.2のように停止位置がセンターにくるように変更します。

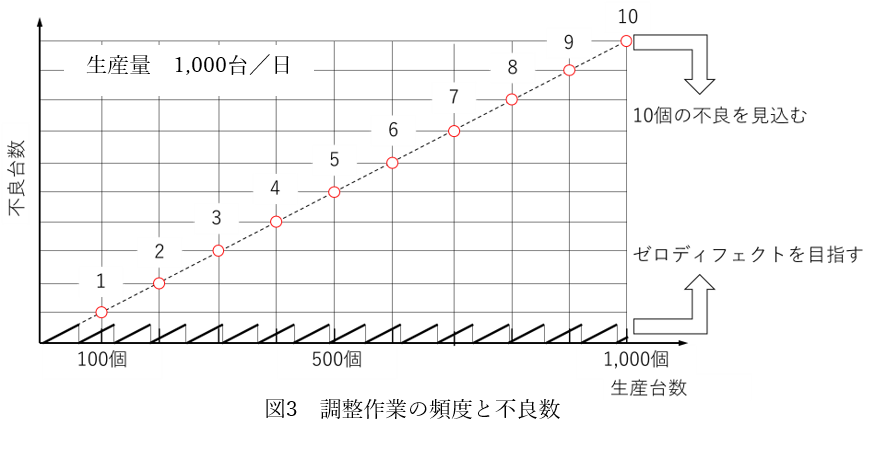

この調整作業をどの程度の頻度で行うのか?は考え方次第ですが、図3に示すように1,000回に1回、つまり1日1回の調整であれば不良品を10個生産しまうことを見込む必要があります。不良ゼロ、ゼロディフェクトを目指すのであれば100回以内に1回は調整して確認する作業を行う必要があります。

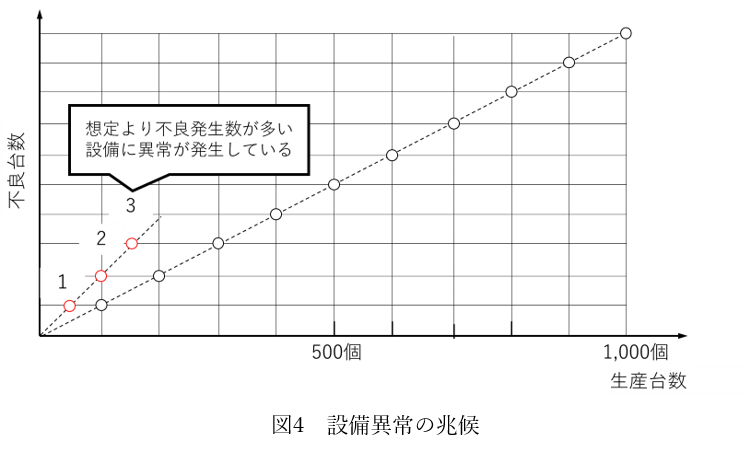

構想設計の段階で設計対象の直行率を確認し、どの程度の不良までを見込むのか?あるいは不良ゼロを目指すのであればどの程度の頻度で調整作業を行うのか?を検討することで設備の失敗を制御します。なお図4のように見込んだ不良数以上のペースで不良が発生する場合は設備に何か異常が発生している可能性が高いので、そのときにはなるべく早く調整点検を行うべきです。

3.直行率の計算

図1のような組立作業を考えるとき、次の順番で確認計算していきます。

(1)[部品軸外径寸法]≧[ワーク穴内径寸法]となる確率を計算する。

(2)ワークの位置と部品の位置ががズレる量を確認する。

(3)上記(2)を考慮して(1)を再計算する。

順にみていきます。

3.(1)[部品軸外径寸法]≧[ワーク穴内径寸法]となる確率を計算する。

部品寸法と穴径寸法はそれぞれ図5の通り。(必要最低限の作図です。)このとき実際に制作した部品寸法と穴径寸法には必ずバラつき、誤差が生じます。

なお通常、寸法に記載なき場合、JIS(日本産業規格*1)に定められた普通公差が含まれます。6.0は普通公差中級で±0.1、6.1は普通公差中級で±0.2です。

*1)JISは令和元年に日本工業規格から日本産業規格に名称が変わっています。

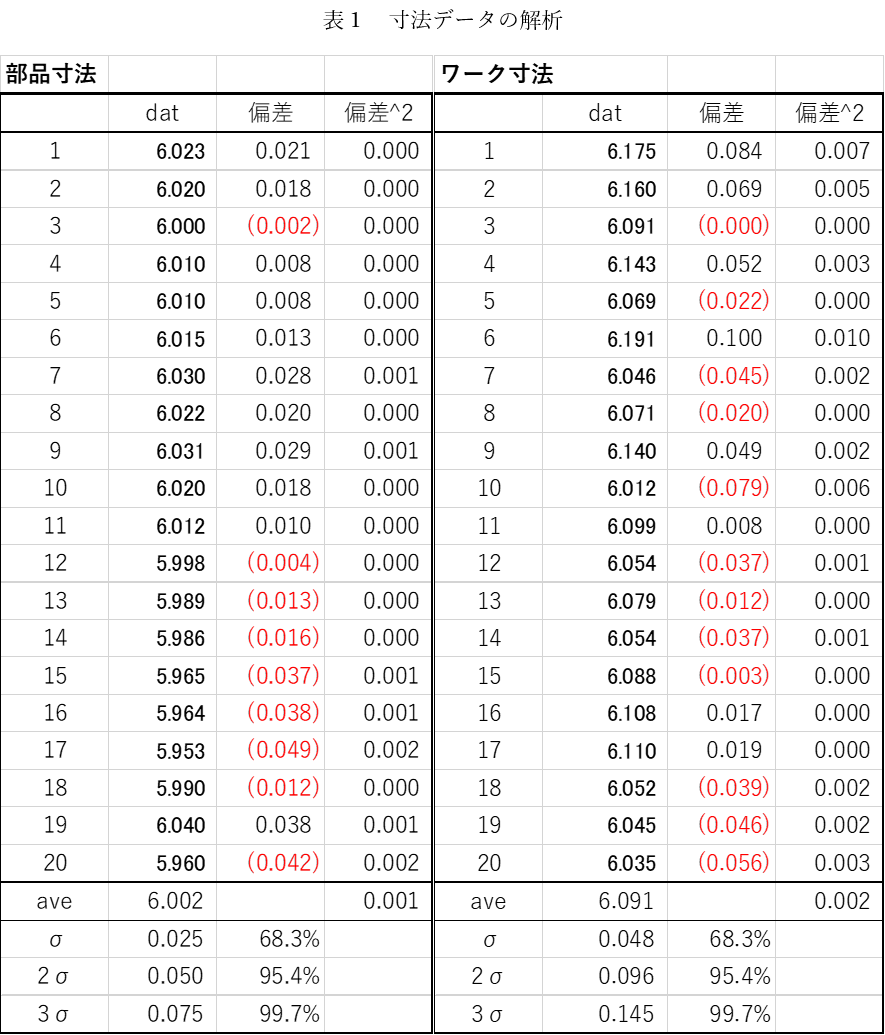

例えば部品とワークをそれぞれ20個作成したときの結果が表1の通りだったとします。

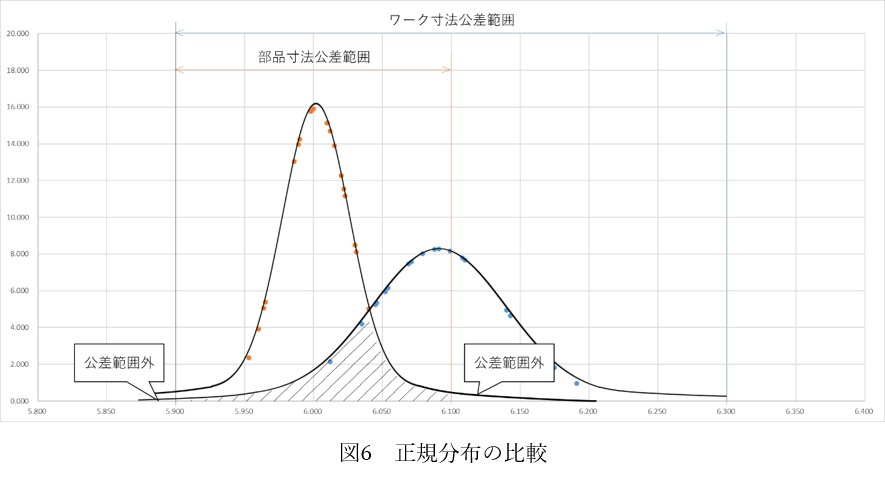

dat列が測定データで、その平均と偏差から標準偏差σを計算します。部品とワークの寸法それぞれの正規分布を取ると図6のようになります。

|

*標準偏差の計算と正規分布を描くエクセルシートはこちらの参考記事からダウンロードできます。 参考記事:正規分布と標準偏差 |

図6にある左の山が高い方が部品寸法の分布、右の山が低い方がワーク寸法の分布です。このとき両者が重なる領域(図中の斜線を描けている部分=ここでは重なり領域と呼ぶ)の組合せが[部品軸外径寸法]≧[ワーク穴内径寸法]となる確率になります。

また両者には公差があるのでこの重なり領域から公差範囲外となる確率を除けば、入手した部材のなかで[部品軸外径寸法]≧[ワーク穴内径寸法]となる確率、すなわち組立が不可能=失敗する確率が計算されます。

手順としては次の3つです。

①重なり率の計算

②部品とワークそれぞれが公差範囲外となる確率の計算

③失敗する確率=1から2を除く。

具体的な計算はエクセル表計算を使った方法を解説していきます。

3.(1).① 重なり率の計算

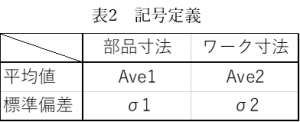

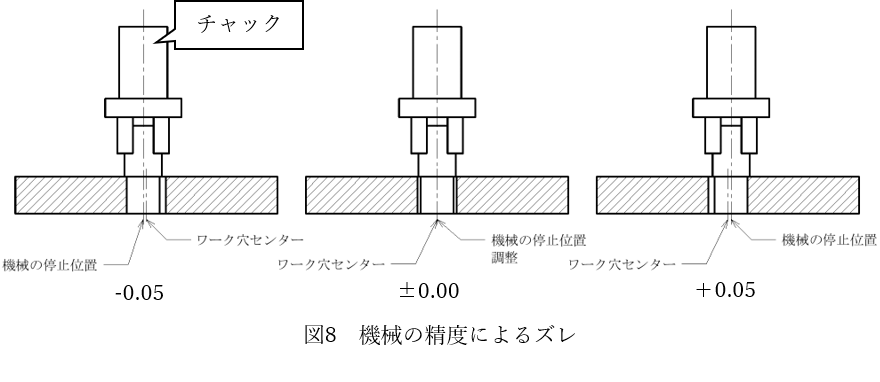

エクセルNORMDIST関数を使うことで重なり率を算出できます。そのためにまず部品寸法とワーク寸法それぞれの平均値と標準偏差を表2のように記号定義し次の計算を行います。

重なり率をP5とすると次式を使えばエクセルで計算することができます。

P5=[NORMDIST(0,①,②,TRUE)]×100%

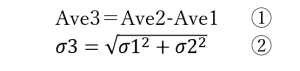

[補足]NORMDIST関数について補足します。

NORMDIST関数は補足図に示すように平均値①、標準偏差②をとる正規分布データ群において基準値A以下となる確率もしくは基準値A値となる確率を求める関数になります。

基準値Aを0とした場合。

NORMDIST(0,①,②,TRUE)の場合、基準値0以下になる確率が求まります。

NORMDIST(0,①,②,FALSE)の場合、基準値0を取る確率が求まります。

基準値0より大きくなる確率は次式で求まります。

1-NORMDIST(0,①,②,TRUE)

もちろん基準値Aはゼロ以外の数値をとっても構いません。1とすれば1以下になる確率もしくは1となる確率、-0.5とすれば-0.5以下になる確率もしくは-0.5となる確率が計算できます。

本題の場合まずは失敗する確率、[部品軸外径寸法]≧[ワーク穴内径寸法]となる確率を計算します。

つまり[ワーク寸法]-[部品寸法]≦0 となる確率です。

平均値①、標準偏差②を持つデータに対して基準値Aに0を取り、0以下となる確率を求めるためNORMDIST(0,①,②,TRUE)となります。

補足以上

表1から①②を計算すると次の通りです。

①Ave3=0.089 、 ②σ3=00.054

よって重なり率P5は

P5=[NORMDIST(0,0.089,0.054,TRUE)]=0.05=5%

つまり5%の確率で[部品軸外径寸法]≧[ワーク穴内径寸法]となります。

3.(1).② 公差範囲外となる確率の計算

NORDIST関数を使用します。

◆部品が公差範囲外になる確率 φ6.0±0.1

P1 部品が上限公差範囲外になる確率

基準値A 6.1

平均値① 6.002

標準偏差② 0.025

計算式 1-NORMDIST(6.1,6.002,0.025,TRUE)=0.004%

P2 部品が下限公差範囲外になる確率

基準値A 5.9

平均値① 6.002

標準偏差② 0.025

計算式 NORMDIST(5.9,6.002,0.025,TRUE)=0.002%

◆ワークが公差範囲外になる確率 φ6.1±0.2

P3 ワークが上限公差範囲外になる確率

基準値A 6.3

平均値① 6.091

標準偏差② 0.048

計算式 1-NORMDIST(6.3,6.091,0.048,TRUE)=0.001%

P4 ワークが下限公差範囲外になる確率

基準値A 5.9

平均値① 6.091

標準偏差② 0.048

計算式 NORMDIST(5.9,6.091,0.048,TRUE)=0.004%

3.(1).③ 失敗する確率

重なり率P5とP1~P4から失敗率λは次式で計算されます。

λ={1.00-(P1+P2+P3+P4)/2}×P5

={1.00-(0.004+0.002+0.001+0.004)/2}×5=4.99%

3.(2)ワークの位置と部品の位置がズレる量を確認する。

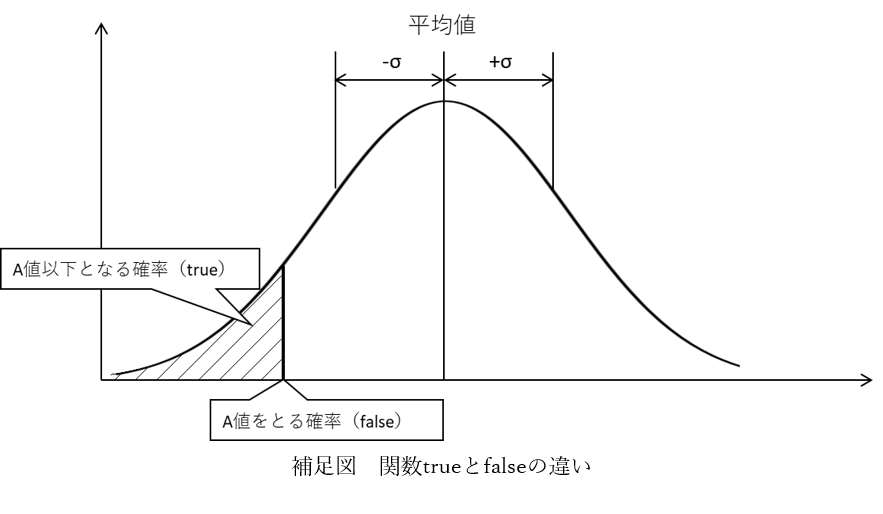

3.(1)では部品とワークの寸法関係のみに注目していました。ここで機械を使って自動で組み立てを行う場合、図7に示すように必ず機械の停止位置はズレます。何でもいいのでメーカーHPなどからロボットのカタログを見てみてください。停止精度、あるいは繰り返し位置決め精度などが記載されています。つまり機械・ロボットの停止位置は必ずその精度の範囲内でズレます。

またワークの位置もズレます。位置決めをしてもズレます。位置決め方法とそのズレ量については次回解説します。

ここでは機械の停止位置やワークがズレたときの影響について確認しておきます。

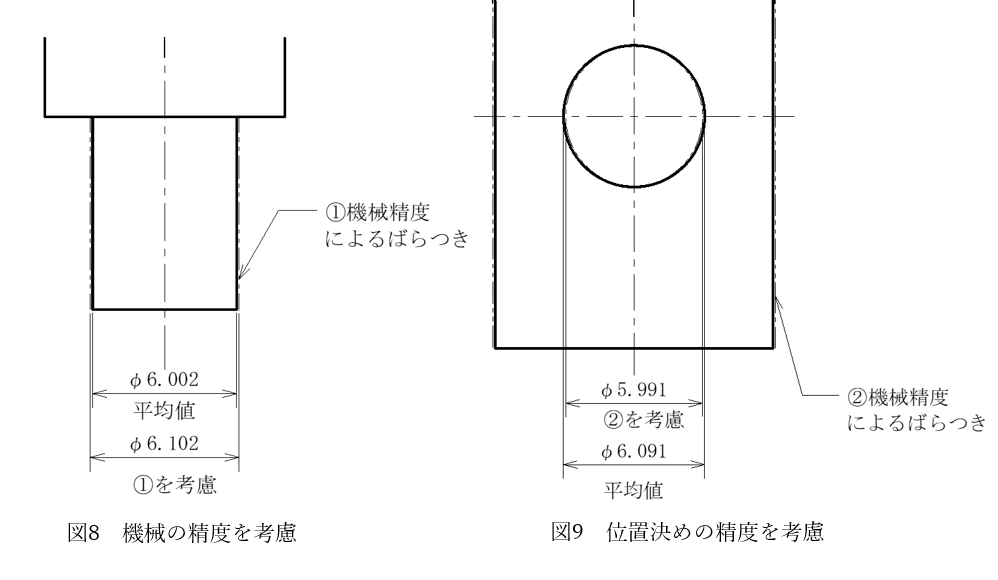

ロボットの停止精度が±0.05であるとします。このとき図8に示すように連続生産の中で±0.05の範囲内で位置がズレます。連続生産を行う際にはこれを考慮する、つまりこの精度分を加味して部品の見かけサイズを大きく考える必要があります。

具体的には3.(1)では平均値φ6.002から失敗する確率を計算しましたがこれに停止精度±0.05を加えてφ6.102を基準として計算していきます。

同じ様にワークの穴内径は位置決め精度のズレによってその見かけサイズを小さく考える必要があります。例えば位置決め精度により±0.05ズレるのであれば図9に示すように平均値φ6.091から0.1を引いたφ5.991を基準に計算していきます。

なお、この場合平均値を見ても見かけの軸外形φ6.102に対し見かけの穴外径がφ5.991と小さくなってしまっています。実際に計算をしてみると失敗する確率は77%となります。これでは使い物になりません。停止精度がより精度の良いものに変える。位置決め機構の精度を上げる工夫をする。多少ずれてもガイドなどにならって組立できる機構を考える。あるいは製品設計と相談して寸法や公差の見直しを図る必要があります。カメラ認識によってズレ量を補正するというやり方もあります。

この部分は次回、具体的に解説します。

4.加工工程の直行率

ここまでは組立を見てきましたが例えば溶接や溶着などの加工を行う場合には、その条件を『実験を行って明らかにする』必要があります。効率よく実験を行うための手法としては実験計画法があり、外乱の影響を考慮する手法にタグチメソッドがあります。

ここではその詳細には触れませんが、直行率を評価するためには次の手順が必要です。

①タグチメソッドにより外乱の影響を評価する。(外乱があっても良品を作る条件を見

出す。)

②①で見出した条件から外乱が外れる確率を見積もる。=失敗する確率。

例えば板厚などの寸法が6.0±0.1と公差範囲指示された材料があるときを考えます。寸法が平均値に対して±0.05の範囲であれば外乱があったとしても確実に良品を製作できる条件が出ているときに材料の寸法が±0.05の範囲を超える確率=失敗する確率となります。この確率を補足で見たように正規分布とNORMDIST関数から求めます。

|

*バラつきを抑えて最適な条件を見出すため手法、タグチメソッドについてはこちらの記事を参考ください。 参考記事:タグチメソッド~実験計画~ |

5.おわりに

今回は統計学をベースにいくつかの計算式が出てきましたが、大切なことは計算をすることではなく設備やラインの構想段階で「この設備、ラインはどの程度の信頼性があるのか」ということをしっかりと検討することです。これをやらずに作った設備がうまく動いたのならそれはたまたまです。うまく動かなかったのであればそれは必然です。過去に設備を導入して上手くいなかった経験があるのであれば、まずは設備の信頼性を構想段階で設計するところから始めてみてはいかがでしょうか。構想段階で信頼性を設計することはとても手間がかかります。ですが完全ではなくともこれをやることで導入立上の手間が天と地ほどの差が出ます。

つまり構想段階に負荷をかける=フロントローディングです。そしてときには製品設計に対し公差の見直しなどを要求する必要も出てきます。=コンカレントエンジニアリングです。

次回は位置決め機構により生じるズレについて具体的な設計事例から解説します。

|

本連載を担当させていただきます、春山周夏(はるやましゅうか)と申します。私は2018年3月に独立開業、春山技術士CE事務所を開所し、2019年12月に技術コンサル協会を立ち上げました。会社員時代は主に生産技術を担当し工場内の様々な設備の開発、設計、更新、立上、解体撤去を経験しました。そこで私はたくさんの失敗をしました。私が失敗から学んだ設備開発の超重要ポイントと具体的な設計方法を本連載で共有させていただきます。 春山技術士CE事務所 https://www.haruyama-ce.com/ |

|