【連載】一流の技術者へのステップアップ講座(第四回 機械は設定された座標に精度よく動きます。ルーズな位置決めは失敗の元!)

この連載では、一流の技術者へのステップアップを目標に、技術士の春山先生による生産設備の自動化開発についてポイントや流れを解説いただきます。

今回は、「機械は設定された座標に精度よく動きます。ルーズな位置決めは失敗の元!」をテーマに、位置決めの時に見誤り、見落としが発生しやすい要素をご紹介し、それらの要素を踏まえどのように位置決めをしていくべきか紐解いていきます。

前後の記事をあわせてお読みいただくとより理解が深まりますので、ぜひご覧ください。

|

一流の技術者へのステップアップ講座 第2回 フロントローディングでコンカレントな自動化ライン開発その1 第3回 フロントローディングでコンカレントな自動化ライン開発その2 第4回 機械は設定された座標に精度よく動きます。ルーズな位置決めは失敗の元!←イマココ! |

1.はじめに

前回、自動機において位置決めの精度が直行率(うらを返せば失敗する確率)に影響を及ぼすことを確認しました。今回は位置決めなどの精度について確認をしていきます。

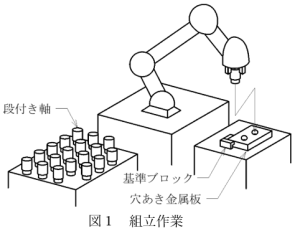

2.誤差によるズレの確認

自動機でワーク(*)を位置決めして何か作業を行おうとしたとき、そこに使われる材料には必ず寸法のバラつきがあります。例えば図1に示すように丸穴のあいた金属板に対して段のついた軸を挿入する作業を考えます。このとき図にあるように、金属板を基準ブロックに押し当てることで位置決めを行うものとします。

*ワークとは作業を行う対象のことを言います。部品はその工程で消費される材料のことを言います。ワークが各工程で部品を取り付けられて完成品になっていくというイメージです。図1の例では丸穴のあいた金属板がワークとしてロボットの前に順次セットされて、ロボット脇に段取りされた段付き軸を部品として組付けていくことになります。

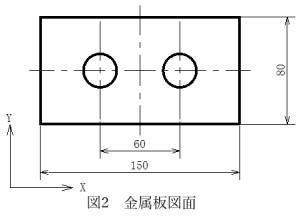

このときの金属板の図面が図2のように描かれていたとします。(ここでの説明における必要最低限の作図です。)

ここで先に読み進めるのをいったん止めていただいて、この図面と位置決め方法における問題点を考えてみてください。

図1、2における位置決めの問題点は「位置決めの基準」と「加工の基準」が異なることです。特に制約がない場合はこの両者を一致させておかないと、思わぬズレが発生してしまいます。理由は図面に描かれた寸法でものを作っても必ず誤差が生じるからです。

図2を基に、簡単のためX方向のみを考えていきます。穴と穴との位置関係(穴ピッチという)は中心軸から対象に互いに60㎜離れた位置となっています。この60㎜はJISによる普通公差の中級(JIS B 0405)を適用すると±0.3㎜の誤差が許容されます。(寸法公差)

一方、外形の150㎜は普通公差中級から寸法公差は±0.5㎜となります。つまりそれぞれの寸法仕上がりは中心線を基準に次の値の範囲が許容されます。

寸法1 60㎜±0.3㎜ ⇒59.7㎜~60.3㎜(穴ピッチ)

寸法2 150㎜±0.5㎜ ⇒149.7㎜~150.3㎜(外形)

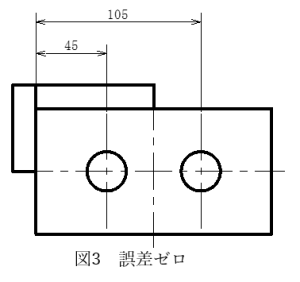

まったく誤差が無い理想状態の場合、基準ブロックに対して丸穴の位置は図3に示すように45および105となります。

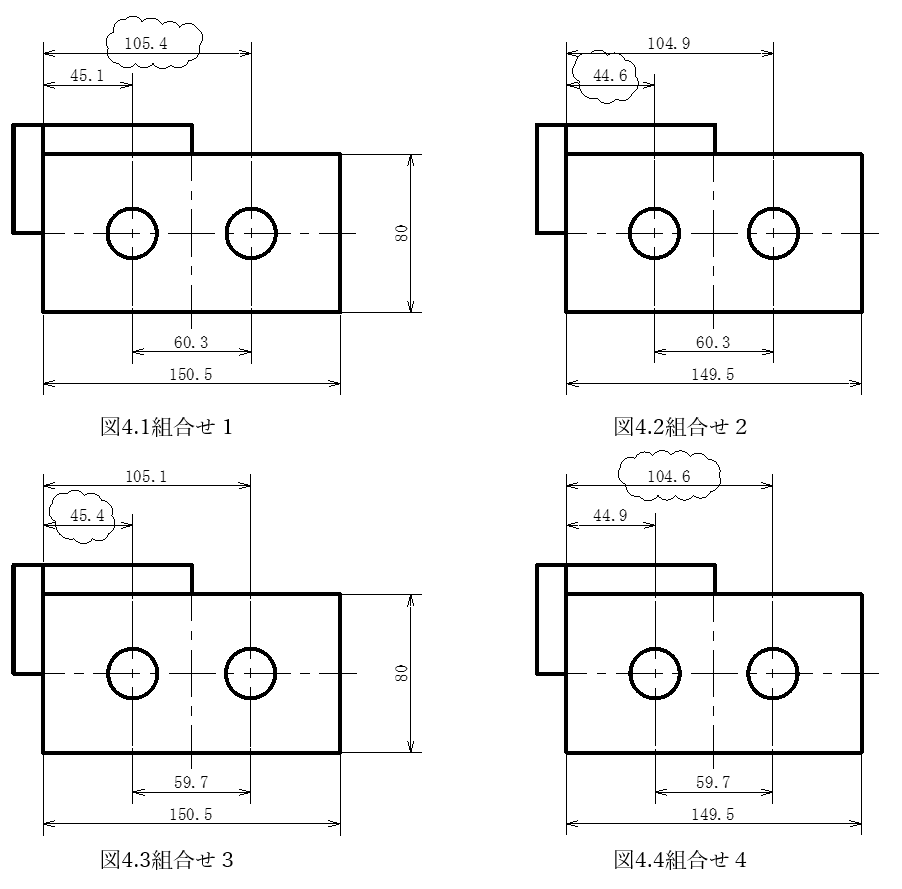

ここで寸法1,2がそれぞれ最大値/最大値の組合せになったときに基準ブロックでの位置決めを行うとどの程度ズレるのかを確認していきます。

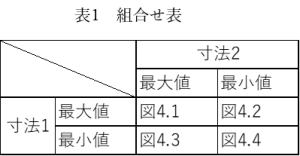

表1に寸法1と2の最大/最小値の組合せとその図番号を示します。

図4.1~4.4に明らかなように、誤差ゼロのときの寸法45と105に対しそれぞれの丸穴の位置には±0.4㎜の誤差が生じます。

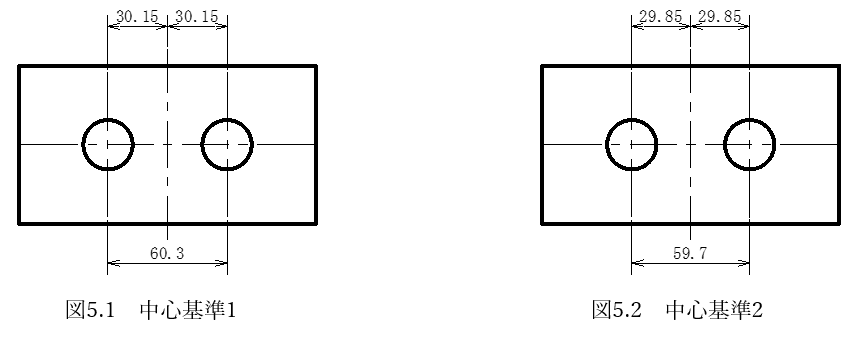

一方で中心線を基準に考えた場合、図5.1~図5.2に示すように外径の誤差は考慮する必要がなくなり、穴ピッチの誤差のみを考慮することになります。よって誤差ゼロの場合の各穴位置(中心から30の位置)に対し±0.15㎜の誤差が生じることになります。

まとめると次の通りになります。

・加工基準と位置決め基準の位置を合わせた場合は±0.15㎜の誤差が生じます。

・加工基準と位置決め基準が合っていない場合は±0.4㎜の誤差が生じます。

ここで見たような単純な形状であっても位置決め基準の取り方ひとつで生じる誤差が倍以上変わってくることが分かります。

3.位置決め機構例

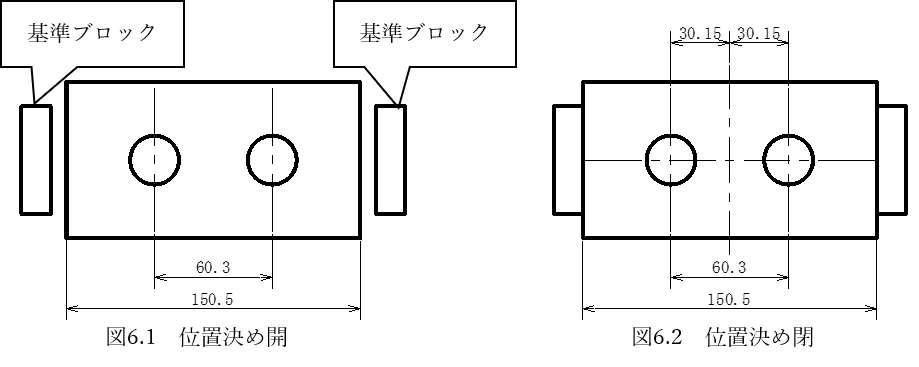

では実際に中心を基準に位置決めするにはどうすればよいでしょうか。加工を考えると当然、中心を基準に外径を削り出していきます。位置決め時にはこれを逆にとって外径を押さえることで中心をだします。図6.1、図6.2に示すようにブロックを両側から均等に押し付ける(挟み込む)ことで外径を押さえ、中心を基準とします。

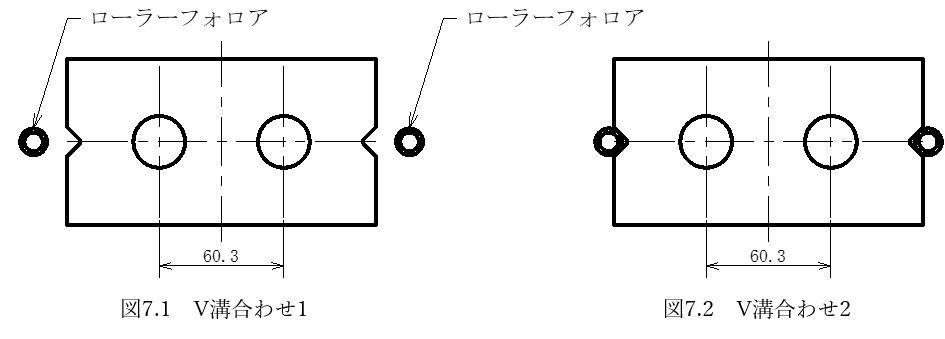

Y方向も同様にブロックを押し付けることで中心合わせができますが、もし仮にワークの外形を自由に設計できるのであれば図7.1のように中心を合わせたV溝を作り図7.2のようにローラーフォロアを押し当てることでも中心合わせの位置決めが可能です。ワークをパレットに載せて搬送するときなどに、パレットの外形に施すことがあります。

挟み込む機構を実現する方法はいくつかありますが、2つ紹介します。

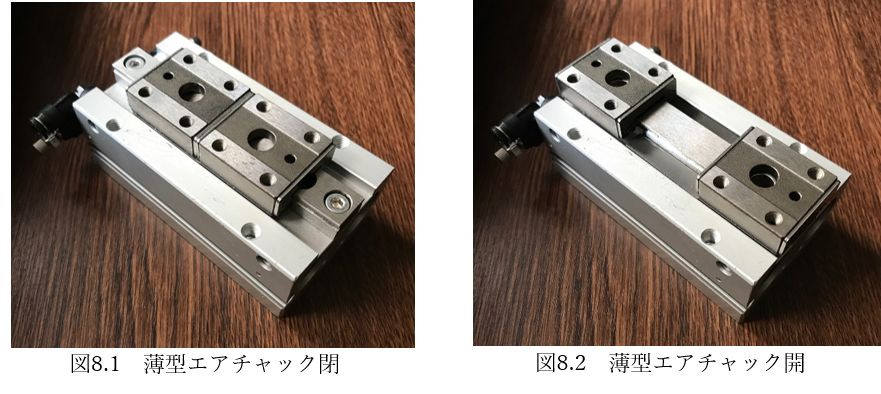

①薄型エアチャックを使う。

最もシンプルな機構です。図8.1、8.2に示すような薄型のエアチャックを使用します。

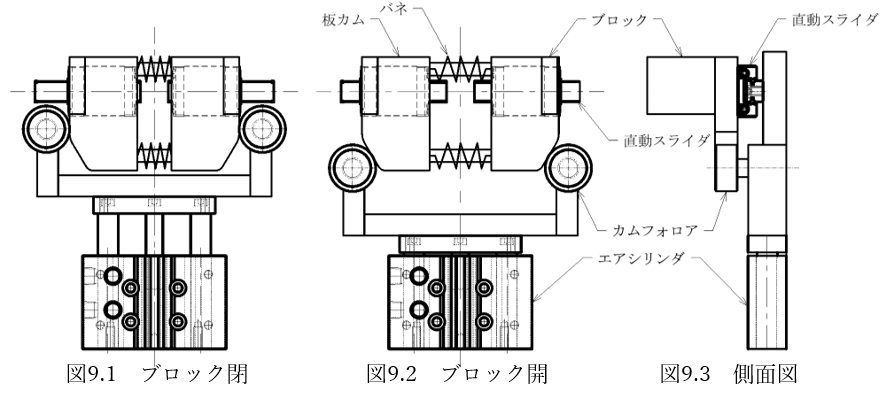

②直動スライダを板カムで動かす。

図9.1にカムを使ってブロックを閉じた状態、図9.2にブロックを開いた状態を示します。図9.3にはその側面図を示します。

エアシリンダのロッドが出た状態になると、カムフォロアによって直動スライダに取り付けられた板カムが押さえつけられてブロックが閉じます。エアシリンダのロッドを引き込むと板カムはバネに押し広げられます。これにより基準のブロックを開閉します。

図9のような板カムを使った場合の特徴として、異常が発生して空気が遮断された場合、いわゆる空気が抜けた場合を考えます。空気が抜けるためエアシリンダ本体は手動で動作が可能になります。

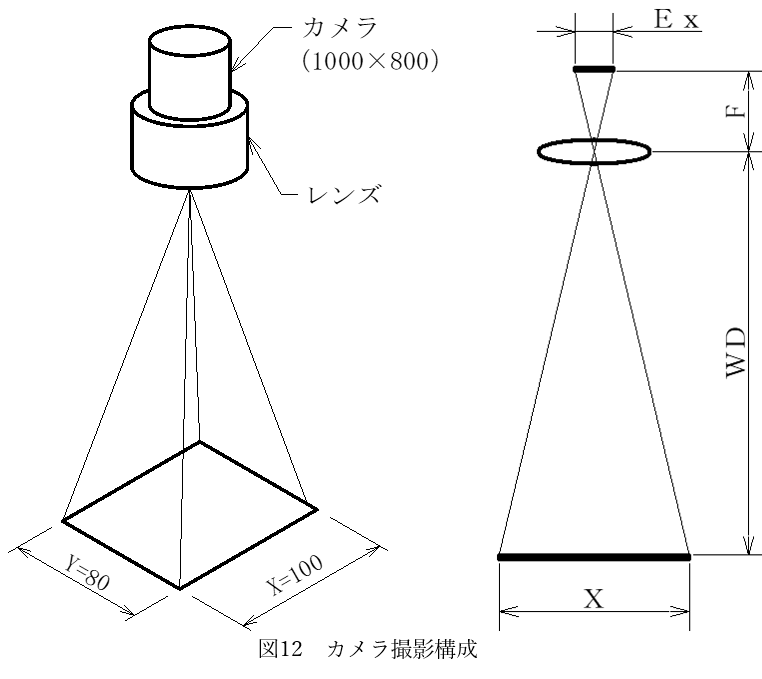

ここで図9.1の状態で空気が抜けたときにブロックを手動で押し広げようとしても図10のようにX方向の力のみが生じ、エアシリンダのロッドを押し込むことができません。つまり手動で押し広げることができません。一方図9.2の状態ではどうでしょうか。ブロックをバネ力以上の力で押せば閉じることはできます。しかし力を抜けばバネ力によりブロックは開きます。つまりこのときは常にブロックが開くことになります。

なお板カムの形状次第で、空気が抜けたときの動作を制御することができます。例えば図11のように斜辺を延ばせば閉じた状態で空気が抜けたときもバネ力で押し広げることができます。

4.位置決めしない方法

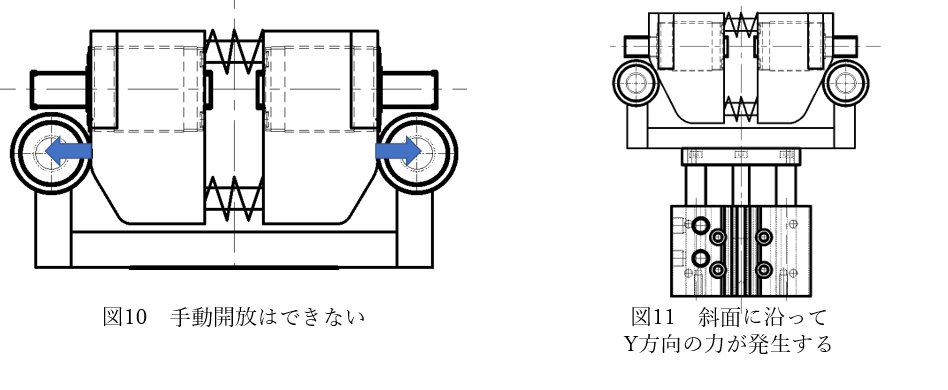

自動機において位置決めとその精度は直行率イコール失敗する確率、に直結する重要な要素です。ここで一つ、カメラ認識を使って座標を補正すれば部品やワークがズレていても「補正するのだから」問題ない、という声があります。確かにその通りですが一つ重要なことがあります。それはカメラ認識にも誤差があるという事です。

図12に示すように画素数80万(1024×768)のカメラを使い100㎜×80㎜のサイズを撮影したとします。カメラの素子サイズ(E:Element size)と焦点距離(F:Forcal Length)、撮影対象(WD:Work Distance)までの距離と撮影サイズの関係は次式のとおりです。

WD:X=F:Ex

このときのカメラ精度を簡単のため画素数を1000×800とし、X方向のみで考えます。

X方向は100㎜幅を1,000画素で撮影するため1画素当たりの幅は0.1㎜となります。つまりカメラそのものの撮影精度は0.1㎜となります。

さらに画像認識では「エッジを含むと思われる画素」周辺にサブピクセルを配置、演算処理を施すことでより精密にエッジの位置を検出します。要するに画像認識では単純に画素数から得られるカメラの精度ではなく、より精密な位置検出が可能となります。具体的にはシステムによりけりですが0.1画素~0.5画素程度までの精度が出ます。

*あくまでも私の経験に基づくものであり、特定メーカーの画像認識精度を保証するものではありません。

上記の例ではカメラ認識の精度は0.1㎜でした。サブピクセルを用いた画像認識の精度が0.5画素とすると0.1㎜×0.5画素=0.05㎜が画像認識の精度となります。

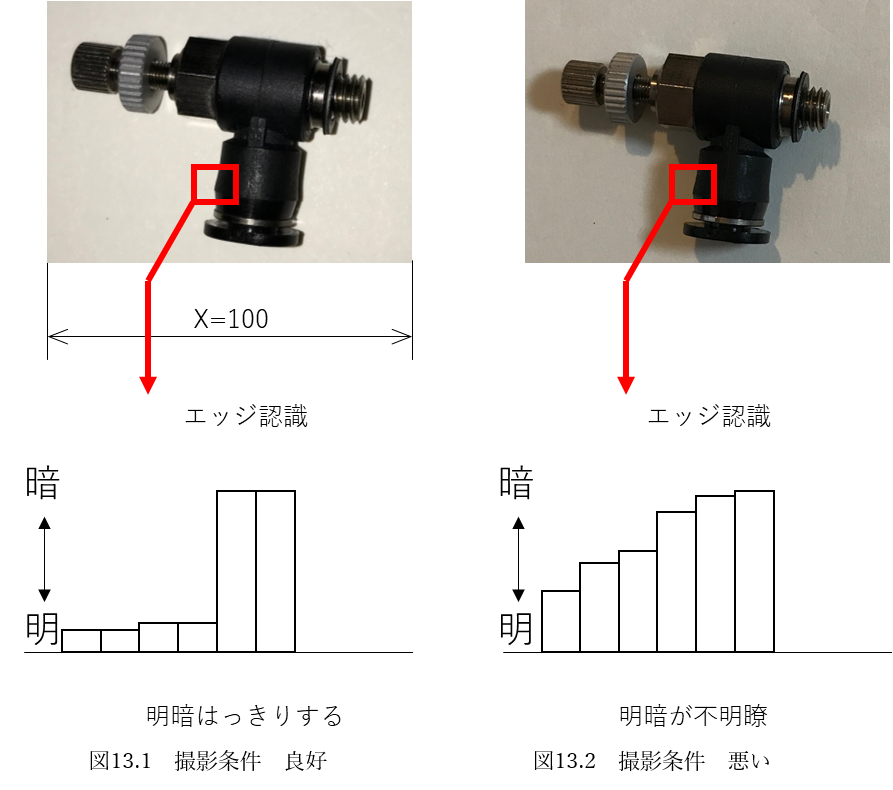

このとき図13.1のように撮影条件が良好でコントラストがはっきりしている場合は解説の通り1画素よりも精度よく位置を検出することが可能です。しかし図13.2のように撮影条件が悪く影ができてしまうようではそもそもの「エッジを含むと思われる画素」の認識がズレてしまいます。つまり1画素以上の誤差が出てしまい使い物にならなくなってしまいます。

これはいくら高画素のカメラを使ったとしてもあるいは高機能の画像認識システムを導入しても本質的な解決のできない問題です。

影の発生を抑えるためにはカメラの反対側からライトをあてるバックライト方式やリング照明を採用することがあります。バックライト方式ではそもそも影の発生しようがありません。リング照明を使用した場合は影の発生をゼロにはできませんが、360°照明を当てることで影の発生を抑制できます。

画像認識のまとめです。画像認識を使用する際には次の点に留意する必要があります。

・カメラ認識による1画素当たりの精度はカメラ画素数と撮影サイズから得られる。

・画像認識では0.1~0.5画素程度の精度が得られる。

・撮影条件(特に照明条件)により画素数以上の大きな誤差が発生することがある。

最後にリング照明を使った私の失敗事例を紹介して終わりにします。

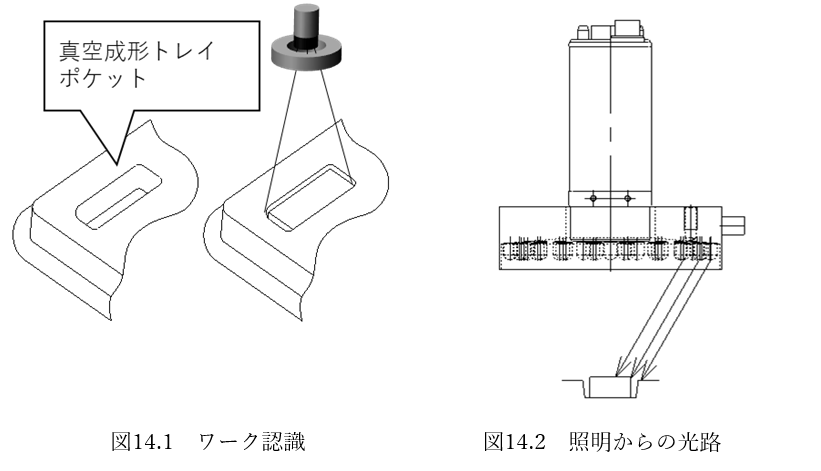

ある部品のP&P(ピック&プレース:部品を取って置く作業のこと)システムを検討していました。図14.1に示すように、真空成形トレイに入った部品をリング照明を備えたカメラでの認識で位置を検出しようとしました。ところが図14.2に示すように、トレイの壁がリング照明からの照明を遮ってしまい部品とのすき間に影ができました。この影によりまさに1画素以上の誤差がまれに生じてしまい失敗することがありました。

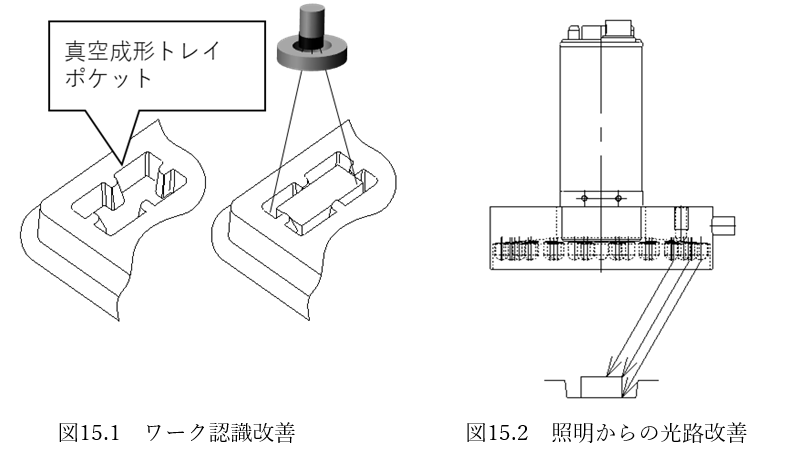

そこで真空成形トレイの形状を変更し、図15.1に示すように部品の四隅に逃げを作りました。この逃げ部分には図15.2に示すように影が生じないため4つの角を正確に認識することができるようになりました。

この問題の難しいところは、認識のズレそのものは必ずではなくまれに発生するということに加えて、認識のズレが発生したからといって必ず失敗するわけではないというところです。さらに失敗したとしてもそれは「置き位置がズレる」という形で表れてきます。このとき、ついつい置き位置の座標設定が悪いと捉えてしまい、置き位置座標の微調整を繰り返してしまうことがあります。

画像認識を使ったシステム系で位置がズレる失敗が発生したときは、位置座標の確認修正だけではなく撮影条件を確認することも重要です。

5.おわりに

今回は位置決めの精度やカメラ認識の精度について確認しました。ここで大切なこととして、精度を確認する目的は高精度なシステムを作ることではありません

【機械が失敗しないために必要な精度を確保することです。】

例えば位置決めの話で「加工基準と位置決め基準を合わせる」という話がありましたが、そもそも基準が合っていなくても前回で述べたような手順で確認を行い、必要な直行率が確保できるのであれば無理に基準を合わせる必要はありません。

また、今回の例では±0.5のように寸法公差の最大と最小で確認しましたが、こちらも前回確認した工程能力指数の値が非常に高く±0.1の間に99.9%以上のものが入ってくるのであれば話は変わってきます。

位置決めの精度はこれ以上よくすることができない、という場合でも機械の精度がよいものを選定することで達成できることもあるかもしれません。

つまりはトータル的に検討し判断する必要があるということです。

最も悪いパターンは自動機トータルで必要な直行率や精度を検討せずにいたずらに位置決め精度や部品精度を求めることです。これでは時間とコストばかりかかる割には失敗ばかりする設備を開発してしまいかねません。

さてここで連載第二回のフローチャート解説において真空スイッチを使った自工程完結型のフローチャートを紹介しました。この例のように昨今の自動機ではセンサーを使い自工程の完了確認を取ることが多いです。そこで次回は、検知要素・センサーの使い方について見ていきたいと思います。

|

本連載を担当させていただきます、春山周夏(はるやましゅうか)と申します。私は2018年3月に独立開業、春山技術士CE事務所を開所し、2019年12月に技術コンサル協会を立ち上げました。会社員時代は主に生産技術を担当し工場内の様々な設備の開発、設計、更新、立上、解体撤去を経験しました。そこで私はたくさんの失敗をしました。私が失敗から学んだ設備開発の超重要ポイントと具体的な設計方法を本連載で共有させていただきます。 春山技術士CE事務所 https://www.haruyama-ce.com/ |

|