【連載】一流の技術者へのステップアップ講座(第五回 機械と電気、バランス良い知識を持とう)

この連載では、一流の技術者へのステップアップを目標に、技術士の春山先生による生産設備の自動化開発についてポイントや流れを解説いただきます。

今回は、「機械と電気、バランス良い知識を持とう」をテーマに、電気系の技術者でなくとも設備開発時に取り扱う頻度が多いセンサーについて、その種類や具体的な使用例を解説いたします。

前後の記事をあわせてお読みいただくとより理解が深まりますので、ぜひご覧ください。

|

一流の技術者へのステップアップ講座 第2回 フロントローディングでコンカレントな自動化ライン開発その1 第3回 フロントローディングでコンカレントな自動化ライン開発その2 第4回 機械は設定された座標に精度よく動きます。ルーズな位置決めは失敗の素! 第5回 機械と電気、バランス良い知識を持とう ←イマココ! |

1.はじめに

自動機・設備・ラインの開発に当たっては機械系の技術者と電気系の技術者が協力して進めていくことが一般的です。ここで私は機械系の技術者ですが、締結要素や伝動要素、密封要素などいわゆる機械要素のみに詳しければ充分でしょうか。昔はそれでもよかったのかもしれません。しかし現代では例えばカムに代わってサーボが選ばれることも多いように電気や制御の要素もある程度は理解しておく必要があります。そこで今回はときには機械系の技術者も選定する必要のあるセンサーについて見ていきたいと思います。

2.センサーの基本

センサーにはON/OFFの2つの状態を出力するデジタルセンサーと、連続した値を出力するアナログセンサーとがあります。デジタルセンサーから見ていきます。

2.1 デジタルセンサー

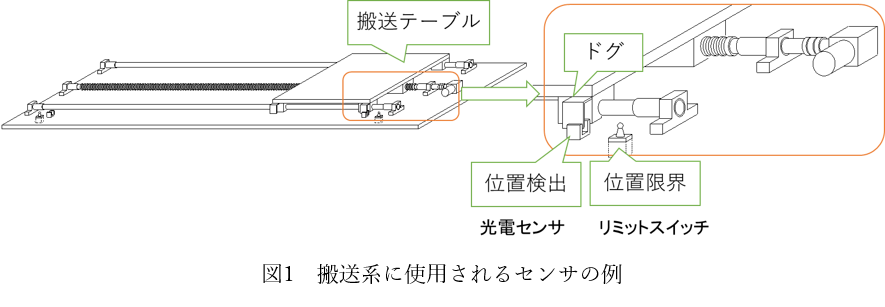

非常によく使用される光電センサとリミットスイッチの使用例を図1.1に示します。

往復動をする搬送テーブルが片端にきたことを検出するために光電センサが、図1.2のように万が一オーバーランした場合にそれを検出するためにリミットスイッチが設けられています。

光電センサは投光部と受光部をもち、投光部と受光部の間を遮蔽したら反応するタイプのものです。物理的な接点がないため摩耗劣化がありません。

リミットスイッチは物理的な接触の有無でスイッチを開閉するタイプのものです。物理的な接点を持つため摩耗劣化があります。

センサーを反応させるために設けた板などをドグと呼ぶことがあります。

図1の例では搬送テーブルを往復動させるたびに反応する位置検出に摩耗劣化のない光電センサを使用し、万が一の検出用にリミットスイッチを使用しています。

私の経験の中では、通常動作でON/OFFを繰り返す部分には非接触の光電センサーを、万が一の限界位置などの検出用にリミットスイッチを使用することが多かったです。

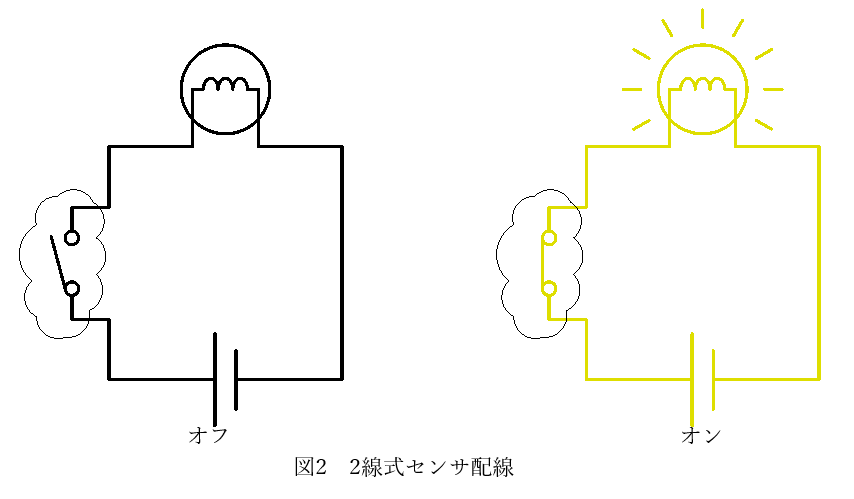

ここでデジタルセンサーには圧力を検知するものや非接触で金属を検出するもの、温度や光量に反応してON/OFF信号を出すものなど様々なものがありますが、その基本仕様は2つです。すなわち2線式と3線式。

2線式から見ていきます。図2に雲マークで示した部分がリミットスイッチだと思ってください。リミットスイッチにドグが接触し反応する(ON状態になる)と導通しランプが灯ります。

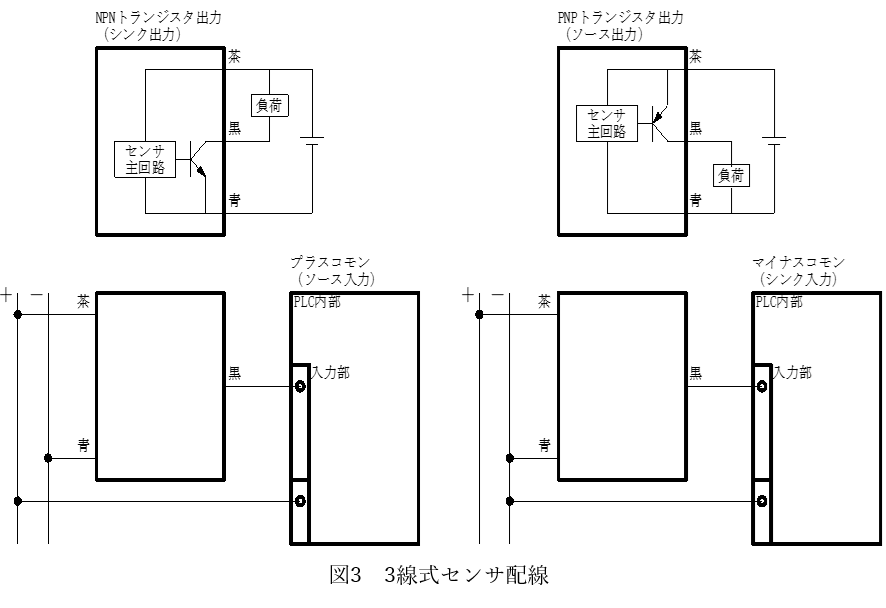

3線式には2種類、NPN出力とPNP出力があります。これは制御機器側の仕様、プラスコモンとマイナスコモンとの組み合わせで決まります。図3に示すようにNPNの場合はプラスコモン、PNPの場合はマイナスコモンとを組合わせます。

また、3線式の線色は茶(+)、青(-)、黒(信号)と決まっています。

海外や最近の日本ではPNPとマイナスコモンの組合せが主流ですが、かつての日本ではNPNとプラスコモンの組合せが主流でした。また線の色も赤(+)、黒(-)、白(信号)と現在のものとは異なる配色でした。古い設備を改造する際には注意が必要です。

2.2 アナログセンサー

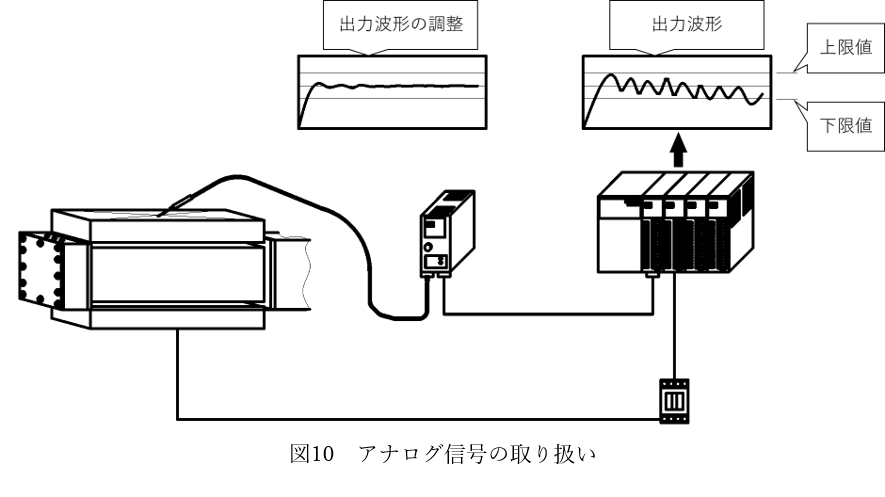

アナログ信号の取り扱いにはAD(アナログ⇒デジタル)ユニットを使用します。PLCからアナログ値を出力したい場合はDA(デジタル⇒アナログ)ユニットを使用します。PLC側がデジタルです。

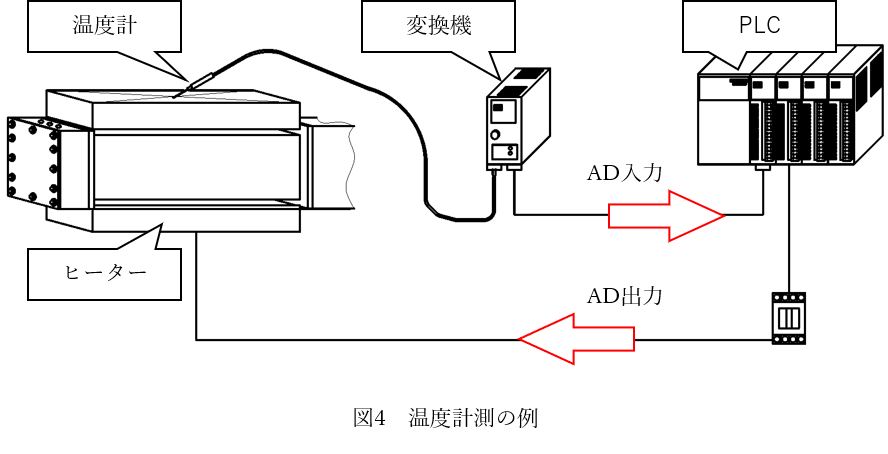

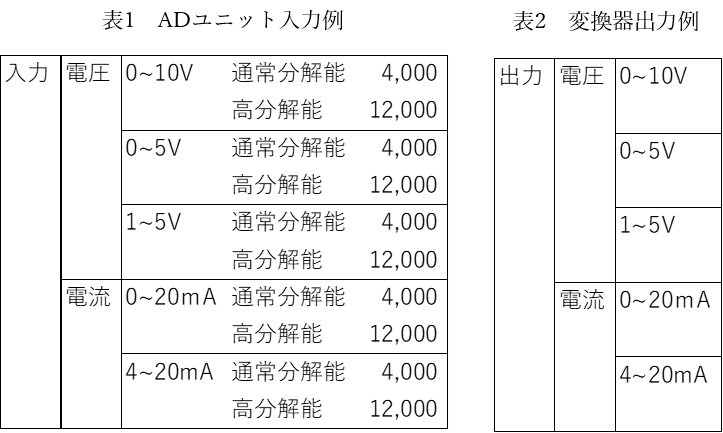

いま図4のように温度計の計測値をアナログ入力することを考えます。ADユニットのアナログ入力値は機器によって範囲が決まっています。一例を表1に示します。0~5Vの出力で通常分解能4,000を選択すると最小計測単位は5V ÷4,000=1.25mVとなります。

これに対して通常センサーからの出力は大きすぎたり小さすぎたりします。例えば温度計としてよく使われるnゼーベック効果を利用したものに熱電対があります。熱電対にはB型、R型などJISで定められた規格があり、計測する温度帯や要求する精度によって使い分けます。最もよく使用されているK型熱電対の出力は41μV/℃です。100℃の温度変化でやっと4.1mVの出力変化があります。これではADユニットで扱うには小さすぎます。そのためセンサーとADユニットの間に変換器を入れて出力の増減あるいは電流⇔電圧の変換を行います。

変換器からの出力が任意に選ぶことができるのであれば4~20mAを採用するのが良いです。理由は2つあります。

①電圧出力では電圧降下が起こる。

②4~20mA出力を選ぶと、仮に信号線が断線した場合に出力がゼロになるため断線検知ができる。

3.センサー使用例

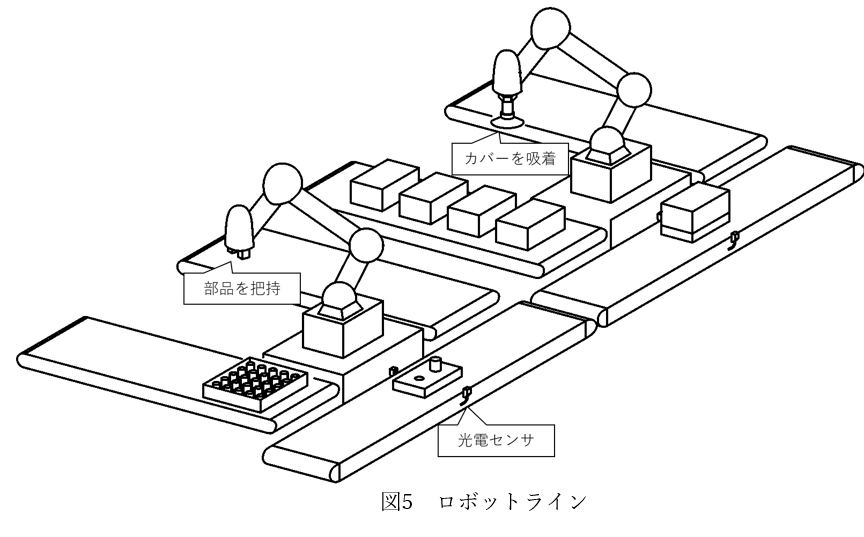

図5に示すようにコンベア上を流れてきたワークにロボットが部品を組込んでカバーを載せるラインを見ていきます。コンベア上のワークの検知には非接触で検知が可能な光電センサがよく用いられます。ここではロボットハンドによく使用される真空吸着パッドとエアチャックを利用して部品をハンドリングする際のセンサなどの使用例を見てみます。

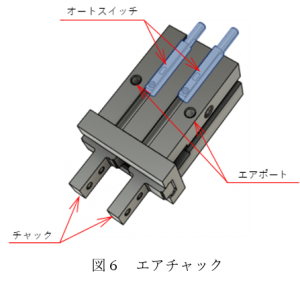

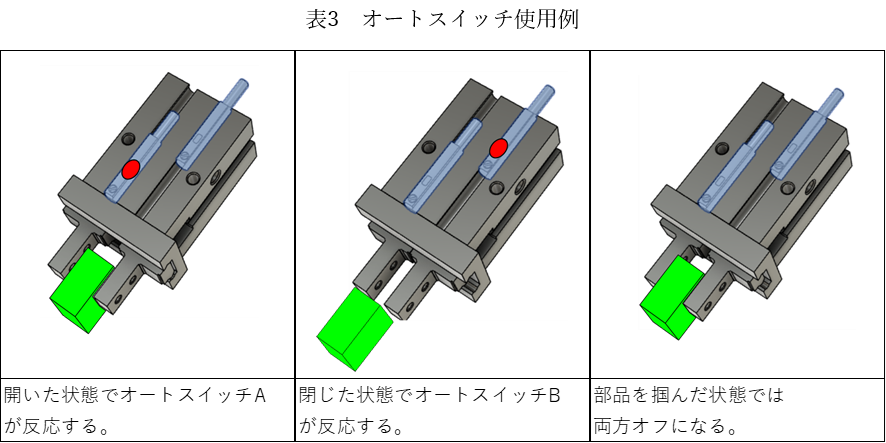

エアチャック(エアアクチュエータ全般)には図6のようなオートスイッチがよく使用されます。余談ですがエアチャックのような機械要素で部品をチャックすることを「把持(はじ)する」と表現することがあります。オートスイッチは任意の位置に調整して固定ねじで固定することで状態を検知することができます。例えば表3のように2本の位置を調整すればオン・オフ・把持の3つの状態を検知することができます。

吸着パッドの吸着確認には図6のように真空スイッチがよく使用されます。ワークを吸着すると真空引きラインが真空になりスイッチが反応します。

最後に真空スイッチを利用して部品の把持状態を検知する方法を紹介します。

チャック先端に穴をあけて真空引きラインを接続します。ワークを把持したときに真空引きを行い、センサーが反応すれば把持ができています。

*チャックとワークの接触部にゴムを使用するなどエア漏れさせない対策が必要です。

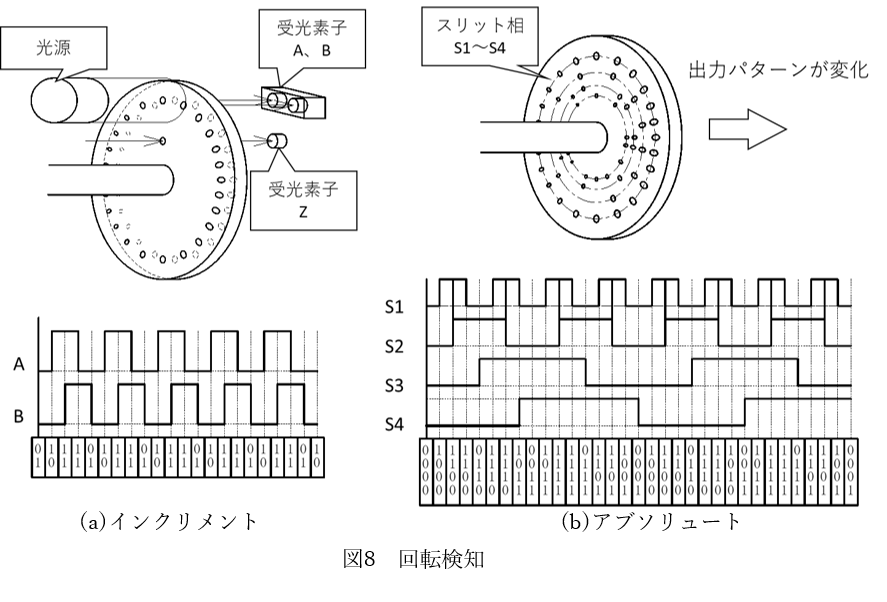

光電センサを応用して回転数を計測できるようにした例を図8に示します。

図8(a)はインクリメントエンコーダと呼ばれるものです。円板に等配でたくさんの丸穴(スリット)をあけて光源からの光のオンオフにより回転速度を計測するものです。等配の穴とは別に一か所穴を設けて同様に受光検知すればゼロ点(原点)を検知することもできます。

図8(b)はスリット列を多数設けたものでアブソリュートエンコーダと呼ばれるものです。各スリット相の出力パターンの変化により、回転数に加えて現状位置(回転角度)まで検知できるものです。

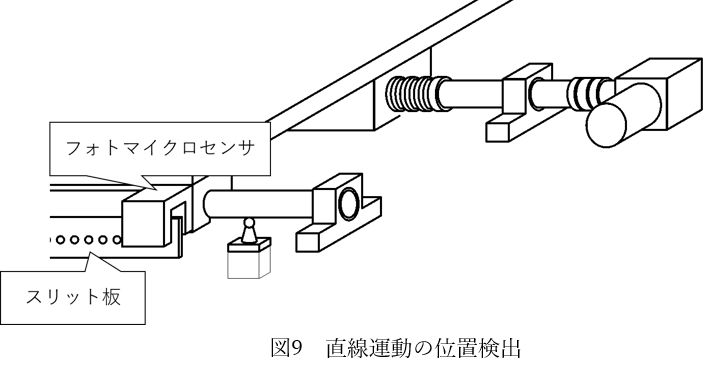

同じような応用例として、図9に示すようにフォトマイクロセンサとスリット入りの板を使用した直動搬送系の位置検出があります。フォトマイクロセンサは投光部と受光部を一体にしたセンサです。搬送開始からのオンオフ回数をカウントすることで現在位置を知ることができます。

おわりに

アナログセンサーからの信号の利用方法は、上下限の閾値(しきいち)を監視して警報を出したりフィードバック信号として取り込み出力を制御することがあります。

今回はセンサーの使い方を見ていきましたが、次回は信号を使った制御の考え方について見ていきます。

|

本連載を担当させていただきます、春山周夏(はるやましゅうか)と申します。私は2018年3月に独立開業、春山技術士CE事務所を開所し、2019年12月に技術コンサル協会を立ち上げました。会社員時代は主に生産技術を担当し工場内の様々な設備の開発、設計、更新、立上、解体撤去を経験しました。そこで私はたくさんの失敗をしました。私が失敗から学んだ設備開発の超重要ポイントと具体的な設計方法を本連載で共有させていただきます。 春山技術士CE事務所 https://www.haruyama-ce.com/ |

|