リードタイム 第4回 リードタイムの短縮【生産】

リードタイムの短縮【生産】

前回はリードタイムの短縮【調達】についてお伝えしましたが、今回はリードタイムの短縮【生産】についてです。

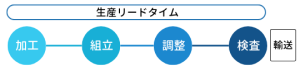

生産リードタイムでは、やること・考えることが多くあるので、短縮するために多くの方法が考えられます。

各工程での無駄を削減すること、作業の属人化をなくす、作業の効率化、待機・移動による停滞時間の削減がリードタイム短縮に効果があります。

1.5Sの徹底

製造業なら5S(整理、整頓、清掃、清潔、しつけ)を実施していると思います。

そのうち、整理と整頓を特に徹底することで、目に見えていなかった無駄を取り除くことができ、リードタイム短縮に効果があります。

材料の切れ端や破損した工具のような不用品をすぐに処分する、工具や在庫品を整頓することが重要です。

例えば、工場には数多くの工具がありますが、全部の工具に対しても収納する場所を定めておく、在庫品であればラベルなどに品名や番号を付けて収納することで、作業中の手止まりによる無駄な時間を防ぐことができ、効率の向上ができます。

2.生産計画の見直し

生産リードタイムの短縮には、生産計画を立てる段階でプロジェクト全体を把握して、しっかりと計画を立てることが重要となります。

まずは生産開始の時期を合わせることが重要です。

例えば部品加工の場合は、設計からの図面や調達からの部材が揃っていなければ加工を開始できません。

また、倉庫のスペースや加工する作業者と機械をあけておく必要もあります。

加工開始を早く設定してしまうと、図面や部材がなければ加工はできません。

そうなると予定していた作業者と機械があいてしまい、工数が無駄になります。

逆に遅く設定してしまうと、部材の在庫を置いておかなければならないため、在庫管理をしなければならなくなる、他案件の製品を置くスペースが無くなるなどの問題が発生します。

こういった無駄や問題をなくすことが、リードタイム短縮に効果的です。

3.作業の標準化

作業者によって使う工具や、作業方法・手順が違っていると、作業の早さやクオリティに違いがでてきて、結果的にリードタイムに影響します。

これを防ぐためには、どの作業にはどの工具を使用して、どのように作業するのかを指定した作業マニュアルを作成することで、作業者全員が同じように作業ができるようになります。

4.移動の無駄をなくす

部材や部品・人員の移動にかかる時間を削減することが重要です。

複数の加工機械で加工する必要がある部品の場合は、都度加工機械を動かすことはできないので、できる限り効率のよい順番で加工できるように工程を組みます。

また、一つの工場だけで完結しない場合、他の工場へ運搬しなければなりません。

運搬する距離や回数が増えれば、それだけ多くの時間やコストがかかります。

トラックを使って部品を運搬するなら、トラックに何個載せられるのか、何台必要で何往復するのかを生産計画を立てる段階で決めておくことで、無駄な運搬時間と運送費が削減できます。