設計者に必要な品質管理手法 第三回 設計者が身につけるべき品質管理手法

設計および開発に携わる技術者が身につけておくべき品質管理技術を、『品質の教科書』の著者である皆川一二氏の許可を得て解説する。この本の著者である皆川一二氏は、長年にわたってトヨタの品質管理のスペシャリストを勤め、その経験を基に、自動車業界だけでなく広く産業界に普遍的な品質管理の手法を『品質の教科書』にまとめており、技術者必携の書として知られている。

目次

1.製品に存在する「3つの品質」

この連載の第一回目に、「品質とは、顧客満足度である」と言いました。また、一般的に、品質マネジメントシステムを導入している企業では、品質を「製品の品質」と「仕事の品質」の2つに分けているところが多いと思います。

設計開発の世界では、「製品の品質」は、以下の3つに分けることができます。

- 市場の品質(要求の品質)

・顧客の要望がどのようなものかを表したもの。

- 企画・設計の品質(狙いの品質)

・商品を開発する立場から作り上げる品質のことで、具体的にはデザインや性能、

製品仕様のこと。

・企業から見て、「これならお客様が買ってくれるだろう」という商品コンセプトを

基に作り込む品質なので、「狙いの品質」と表現することもできる。

- 製造の品質(出来栄えの品質)

・設計図面に従って製造された製品の品質

・同じ種類の製品でも生産工程における生産のばらつき度合いによって品質はば

らつくため、「出来栄えの品質」とも呼ぶ。

設計開発の品質を保証するために活用される品質管理手法は、これらの3つの「品質」の要素を満たしていることを確認する目的で用いられます。例えば、

・品質機能展開(QFD)

・統計的品質管理(SQC): 品質7つ道具、新品質7つ道具、多変量解析、実験計画法

・設計FMEA(DFMEA)、工程FMEA(PFMEA)

・故障の木解析(FTA)

などが代表的な手法として選択されます。どの手法を使うにしろ、大切なことは、それぞれの手法が何を目的として用いるのか、その手法を用いることで品質のどの側面を満足しようとしているのか、を理解することです。品質手法の適用は目的ではなく手段ですので、どのような品質手法であっても、その目的を正しく理解し、正しい使い方をすることで、効果を発揮します。

2.顧客の要求を設計仕様に変換する「品質機能展開」の技法

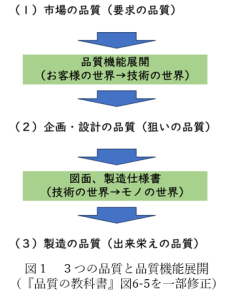

前項で触れた3つの品質は、図1のように結びつきます。この図を見て頂くとわかるとおり、この結びつきは顧客要求を製品実現に繋げる流れであり、設計開発のプロセスそのものであることを示しています。

前項で触れた3つの品質は、図1のように結びつきます。この図を見て頂くとわかるとおり、この結びつきは顧客要求を製品実現に繋げる流れであり、設計開発のプロセスそのものであることを示しています。

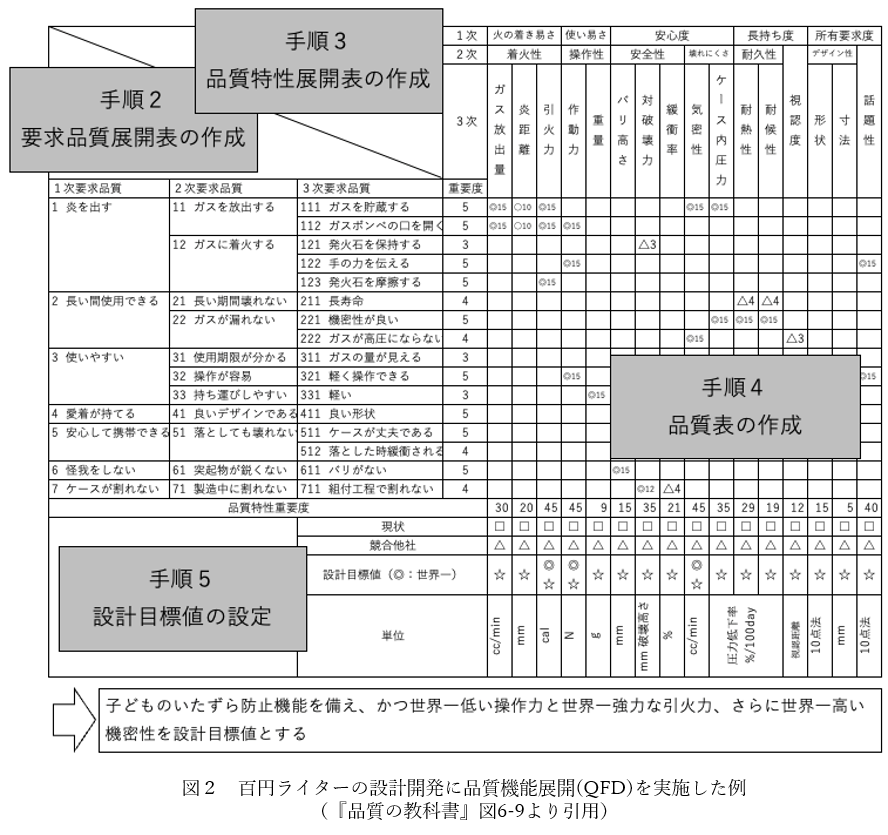

「品質機能展開」は、お客様の要求(市場の品質)を設計仕様(企画・設計の品質)に変換するプロセスです。品質機能展開という言葉を使っていなくとも、同じような仕組みを持つ組織は多いと思います。ツールとしての「品質機能展開」の進め方の手順は以下のとおりです。この手順に従って、百円ライターの設計開発を例に、手順2〜5を一つのフォーマットにまとめた例を図2に示します。

(手順1)顧客ニーズの収集

(手順2)要求品質展開表の作成

(手順3)品質特性展開表の作成

(手順4)品質表の作成

(手順5)設計目標値の決定

3.人に品質を伝える「統計的品質管理」の技法

前項で触れた品質手法のひとつに「統計的品質管理」(SQC)がありますが、この手法はすでに使われている方が多いのではないかと思います。個人で使われていなくても、それぞれの組織のルールの中に組み込まれている(例えば、定例報告書の中に必ず推移グラフを入れている等)ことも多いでしょう。

統計的品質管理の基本的なツール群である「品質7つ道具」(パレート図、特性要因図、グラフ、ヒストグラム、散布図、管理図、チェックシート。Q7とも略称される)は、数値データを分析することで課題の可視化を行うものです。言い換えると、第三者に対して、課題(に導くための道筋)を一目でわかるようにできる手法です。品質は、通常は目にみえるものではなく、何らかの手段(=検査)によって、測定された結果として表現されることから、品質7つ道具は、品質を目に見える形にして、言葉を介さずに第三者に品質を伝えるための道具である、ということもできます。

同様に、「新品質7つ道具」(親和図法、連関図法、系統図法、マトリクス図法、マトリクスデータ解析法、アローダイヤグラム法、PDPC法。N7とも略称される)は、考えていること、つまり非数値的なデータや言語データを整理し可視化するために使われるツールになります。

設計開発には、統計的品質管理の技法は、

- 設計開発のインプットとして、顧客要求を具体的な数値として表すため、

- 設計開発の結果を評価する活動の一環として、実際に製造された製品の品質を監視するため、

の2点において必要となります。つまり、設計開発の担当者は、顧客要求を設計のアウトプット(通常、図面や製造仕様書といった書類)に落とし込むために、自らが統計的品質管理を使わなくとも、統計的品質管理を用いたインプットデータを理解できるように、それぞれの管理手法を理解しておく必要があり、また、設計開発が終わった後も、設計がうまくいったかどうかを確認するために、統計的品質管理を用いて監視することが必要になります。後者については、設計開発の担当者が独自に行わなくとも、製造の担当者が行なっているでしょうから、その結果を確認し、必要に応じて可視化を行うべき指標を助言する、というアクションが想定されます。

言い換えるならば、統計的品質管理の技法は、お客様の世界と技術の世界を、また、技術の世界とモノの世界を、それぞれ橋渡しする役割を果たすために、設計開発に必要となるツールである、と言えます。

4.品質不具合への対処は「未然防止」を主とすべき

どのような製品であっても、製造現場は、品質不具合をゼロに近づけるように日々努力しています。品質不具合は、通常、ヒューマンエラー、または製造機械の故障、誤動作等の要因が絡み合って発生するため、品質不具合の原因追及とその是正は、組織の全ての従業員が共通して管理手法についての知識を持つだけにとどまらず、必要に応じて実際に取り組むべき重要な業務になります。

この中で、設計開発の担当者は、製造プロセスには直接関わる立場でないことが多いのですが、製品製造の意思決定を行う段階で、「図面や製造仕様書を作成する」という重要な役割を果たしており、品質不具合については、「いかにして品質不具合を発生しないようにする」すなわち、未然防止を行う役割があります。

未然防止を行うツールの一つが「設計FMEA(DFMEA)」です。設計開発部門は製品設計だけでなく、工程設計まであわせて行うこともあるため、その場合は設計FMEAだけでなく、工程FMEA(PFMEA)も対象に加える方が良いでしょう。検討の対象は異なりますが、基本的な進め方はDFMEA、PFMEAは同じです。

また、設計開発業務の複雑化・高度化にあわせて、DR(デザインレビュー)の仕組みを設計開発プロセスに取り入れている組織も多くなってきています。本来DRは、設計開発を中心とした関係者による議論の場であり、アウトプットを出すことが目的なのですが、意思決定の場となっている場合も多いのではないでしょうか。自動車メーカーでは、設計開発者が制約なしに議論できるよう、DRを意思決定の場とせず、意思決定は「品質保証会議」で行う、と明確に役割を分けています。このことは、品質不具合を少なくし、高い品質の自動車づくりを支える一つの根幹にもなっています。

5.「高い」品質を目指すなら、寿命管理とロバスト設計を

どんな工業製品であっても、必ずその製品が本来の役割を果たせなくなる「寿命」があります。しかしながら、費用対効果の観点や、与えられたシステム内における製品の位置付け、具体的には、関連する他製品の寿命との兼ね合いなどの条件により、寿命は長い方が好ましいとは一概に言えないことがあります。

例えば、ある製品Xは製品Aに組み込まれる一部品の場合、製品Xは10年の寿命があったとしても、製品Aは寿命2年の設計だとしたら、製品Xが壊れることはまずないとしても、オーバースペックかもしれませんし、寿命を相応に短くすることで製造コストを下げる余地があるかもしれません。このような場合は、製品Aを基準として、製品Xの「寿命を管理する」ことを検討しても良いでしょう。

また、製品Xを構成する小部品それぞれにも固有の寿命があり、ある小部品Yの寿命が製品Xの寿命10年よりも短い寿命5年しか持たないこともあるかもしれません。このような場合は、小部品Yの寿命を製品Xの寿命に見合うように長くする必要が出てきます。

上記の例は製品として完成している状態を示していますが、設計開発の段階でしっかり対応できていることが理想的であり、このような観点を取り入れた設計手法のことを「ロバスト設計」と呼びます。様々な要因や誤差(ばらつき)などを考慮し、安定した性能や品質の製品を作り上げるための設計手法です。

高い品質とは、高い顧客満足度(を得ていること)です。顧客が満足するポイントは、製品がもつ技術的な機能だけでなく、納期、価格、品質管理の程度などを含む様々な要素があり、同じ製品であっても顧客によって変わります。設計開発は、品質すなわち顧客満足を作り込む最初の重要なプロセスです。設計開発の担当者は、技術的な側面だけでなく、納期や価格、品質管理についても、担当部署と常に良好なコミュニケーションを保つことを意識し、自らの設計開発の成果としての製品を、自信を持って世の中に送り出していってほしいと思います。

|

奥野技術士事務所 代表 大学院修士課程(金属工学専攻)修了後、大手鉄鋼メーカーに入社。主に鉄鋼製造の現場において操業技術管理、設備管理、品質管理を担当し、その後、製品企画、プロセス技術開発、技術企画、品質保証業務(QMS品質管理責任者)を経験。2021年に退社し技術士事務所を設立、金属製品製造における品質管理、および航空宇宙製品の品質保証について、現場目線での再発防止の仕組みづくりを積極的に推進している。 現在、公財)新産業創造研究機構の航空ビジネス・プロジェクトアドバイザー、産業技術短期大学非常勤講師を務める。 |

|